2. 北京工业大学 信息学部, 北京 100124

2. Faculty of Information Technology, Beijing University of Technology, Beijing 100124, China

随着科技的进步, 钢铁在各种工业领域得到广泛应用, 在生产和日常应用的过程中受生产设备, 恶劣环境等因素影响容易出现划痕, 氧化等缺陷, 严重影响钢材的物理性能, 使得企业生产成本增加, 造成资源浪费和经济损失, 甚至影响人们的生命. 为落实我国高质量发展战略, 探索高度可靠的钢材表面缺陷检测方法十分重要. 目前传统的缺陷检测方法有磁粉检测法、渗透检测法、涡流检测法、超声波检测法[1]、人工检测法[2], 但是这些方法大多只适用于特定类型的材料, 同时检测效率过低, 容易受到人工操作因素影响, 从而影响检测结果的准确性.

伴随机器学习的出现, 目标检测算法逐渐应用在缺陷检测领域[3], 传统的目标检测算法[4,5]主要是基于滑窗遍历选择区域, 进行特征提取. 但由于计算复杂度较高, 检测效果不佳, 逐渐淡出视野. 近年来, 深度神经网络(deep neural network, DNN)快速发展, 基于深度学习的目标检测算法[6]在精度与效率方面均优于传统的检测方法. 主流算法分为两类: 以Faster-RCNN算法[7]为代表的两阶段算法与以SSD算法[8]、RetinaNet算法[9]与YOLO算法[10]为代表的一阶段算法. 两阶段的检测算法又称基于候选区域的目标检测, 首先获取输入图像, 生成包含图像的候选框, 再将候选框的图像输入到卷积神经网络(convolutional neural network, CNN)中进行分类识别. 向宽等[11]提出了一种基于Faster-RCNN的铝材表面缺陷检测方法, 在主干网络增加特征金字塔网络(FPN), 运用ROI Align算法去解决小缺陷定位不准确等问题. 陈仁祥等[12]基于Faster-RCNN引入多注意力机制, 获得具有抗干扰能力的特征表示, 降低噪声干扰, 提升检测效果. 两阶段算法虽然具有较高的检测精度但计算复杂度较高, 仍然无法达到实际工业生产要求. 一阶段算法不同于前者, 运用预设锚框代替生成候选框, 直接得出物体类别概率与位置, 可以更好地适应缺陷检测任务. Li等[13]提出了一种将SSD主干网络替换为MobileNet的灌装生产线容器密封表面缺陷检测方法, 减少了模型的计算复杂度. 吴鸿杨等[14]提出了一种基于RetinaNet的缺陷检测方法, 通过注意力模块对特征金字塔网络的输出特征图进行处理, 让模型更加关注缺陷特征提高缺陷检测性能.

YOLO系列算法是典型的一阶段目标检测算法. 2016年由Redmom等人[10]提出, 核心思想是将目标检测转变为单次前向回归问题, 采用多尺度训练与预测策略, 保证精度的同时实现了实时检测. YOLOv2–YOLOv4[15,16]相继提出. Kou等[17]提出了一种改进的YOLOv3端到端的缺陷检测算法, 采用Anchor-Free的结构替换原结构, 减少了计算时间. Yu等[18]提出了有一种基于YOLOv4的高效尺度感知的检测算法, 通过强化浅层特征以减少目标损失, 并提出了一种具有动态感受野的检测头, 解决感受野与目标尺度不匹配的问题. 王磊等[19]提出了一种改进YOLOv5s缺陷检测算法, 引入CBAM注意力机制并在池化模块中加入上下文卷积模块, 增强网络对信息的提取效率, 增强对特征表达能力. 齐向明等[20]提出了一种改进的YOLOv7-tiny钢材表面缺陷检测算法, 将原网络激活函数更换为SiLU, 引入轻量级上采样模块CARAFE, 提高特征提取与融合能力. 张曙文等[21]提出了基于改进YOLOX算法的缺陷检测方法, 采用ASFF自适应多尺度特征融合方法, 修改损失函数为Varifocal函数, 有效减少样本噪声.

目前钢材表面缺陷检测算法计算复杂度高, 参数量较大, 虽然可以很好的提升检测精度, 但检测速度底下难以适用实际生产. 本文针对上述一系列问题提出一种轻量级YOLOv8n钢材表面缺陷检测算法. 主要工作包括如下内容.

(1)在Backbone部分, 提出一种轻量级多尺度融合主干网络RepHGnetv2, 将RepConv融入到HGnetv2网络中, 替换原网络LightConv, 并引入到YOLOv8n算法中. 提高模型的泛化能力和性能, 减少计算量与内存消耗.

(2)在Head部分, 使用ADown下采样结构替换原算法中的部分普通卷积(Conv), 减少计算复杂度并增强语义保留能力.

(3)将原算法的损失函数更换为SlideLoss函数, 以应对样本不平衡问题.

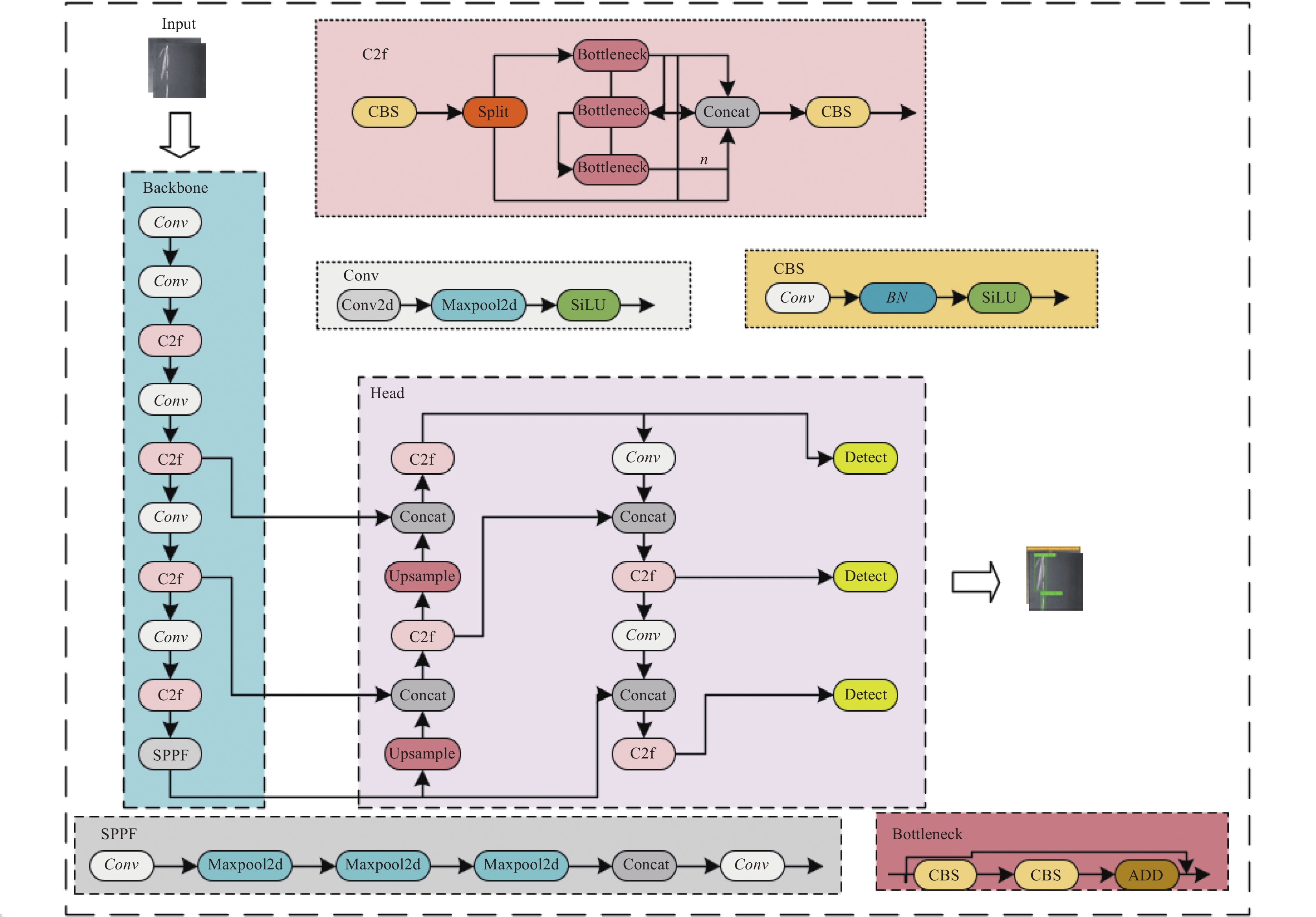

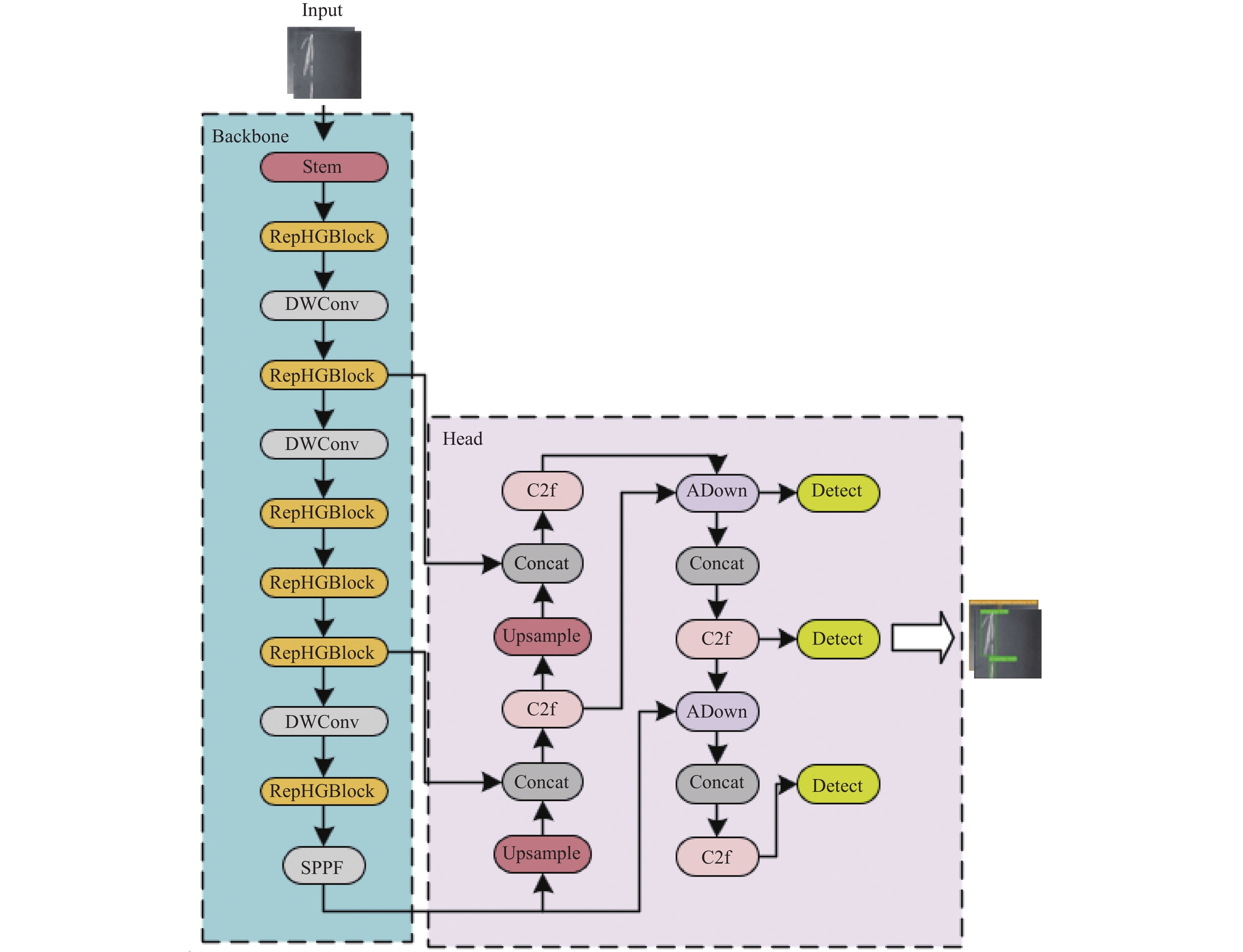

1 YOLOv8算法YOLOv8是一种SOTA模型, 在YOLOv5模型结构的基础进行改进, 保留了YOLOv5算法高效快速的检测能力, 同时为训练模型提供统一对象检测、实例分割与图像分类框架. 基于缩放系数提供n/s/m/l/x尺度的不同大小模型, 以适用于不同规模应用需求. 网络结构分为Input、Backbone、Head, 具体结构如图1所示.

|

图 1 YOLOv8算法结构图 |

1.1 Input

Input部分使用Mosaic数据增强技术, 将图片输入到Input进行裁剪, 缩放等一些系列预处理操作, 增加了数据集的多样性, 提升训练速度, 减少内存消耗, 使Backbone更好地提取特征.

1.2 BackboneBackbone部分相比YOLOv5将第1个卷积层的Kernel由6×6转为3×3, 引入CBS、C2f与SPPF等模块, 相比与原YOLOv5的C3模块, C2f梯度更加丰富且轻量化.

1.3 Head在Head部分, 将原解耦头中的分类和检测头分离, 使用Anchor-Free代替原有Anchor-Based方法. 使得模型更加灵活. 在Loss计算方面YOLOv8使用TaskAlignedAssigner正样本分配策略并引入了Distribution Focal Loss, 可以更好地分配正样本, 提高模型的检测性能.

综上所述, YOLOv8作为一种广泛应用于目标检测领域的深度学习模型, 具有高速高精度的检测性能. 本文选用YOLO8n为基础框架.

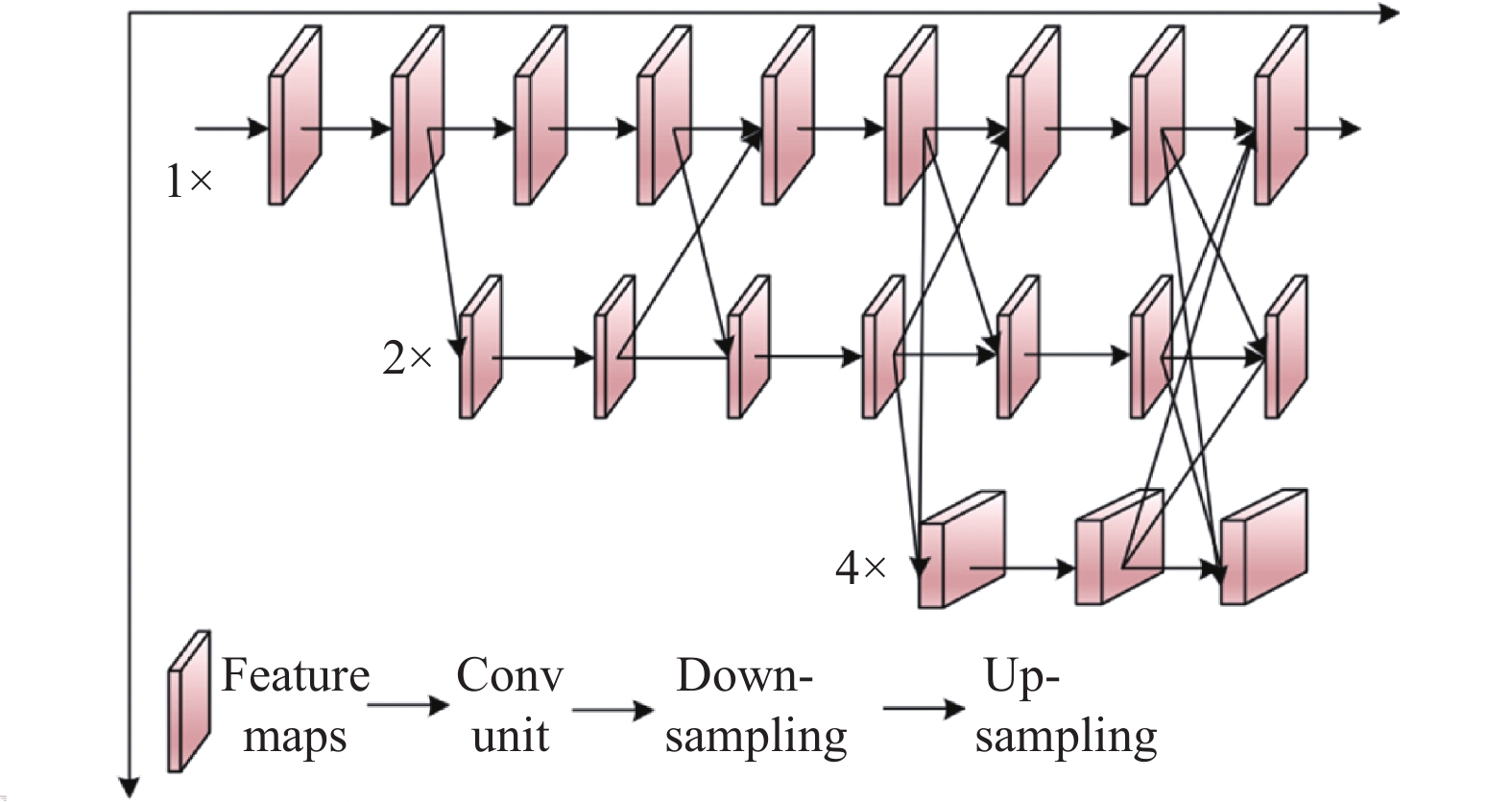

2 改进的YOLOv8n轻量级钢材表面缺陷检测算法 2.1 RepHGnetv2轻量级网络 2.1.1 HGnetv2网络以往的目标检测算法通过加宽加深主干网络的方式, 虽然可以大幅度的提升检测精度, 但同时也增加了计算复杂度, 使得基于深度学习的缺陷检测算法在实际工业生产中难以落实. 针对这个问题, 2019年 Sun等[22]提出了一种高性能高分辨率主干网络HGnet. 该网络通过并行连接高分辨率到分辨率卷积保持高分辨率表示, 并重复跨并行卷积执行多尺度融合来增强高分辨率表示.

HGnet整体结构如图2所示. 通过串联多个分辨率递减的子网络来获取多层特征, 实现分辨率金字塔式特征提取. 该方法不再依靠单一的、由低到高的上采样操作, 而是在整个过程中不断融合不同尺度特征. 具体来说, HGnet通过使用减缓单元, 在不同子网络之间进行特征交互和融合, 从各层网络提取多视角信息. 这种结构方式既保留各级特征, 也实现了跨层结合, 有效促进特征学习. 并联网络结构如图3所示.

|

图 2 HGnet网络结构 |

|

图 3 HGnet并联网络结构 |

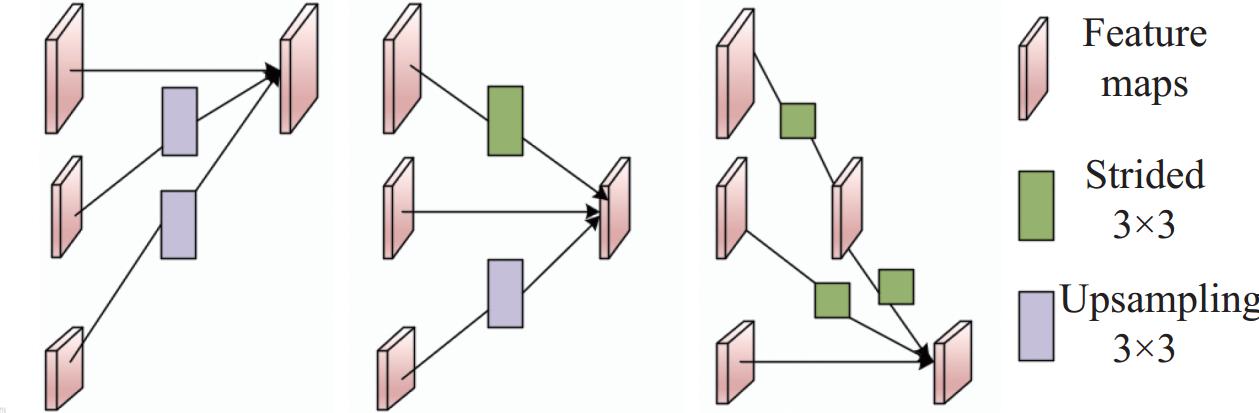

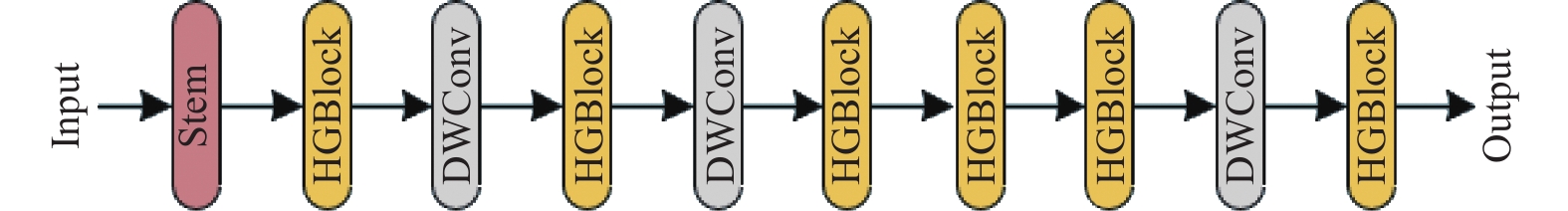

HGnetv2[23]于2023年由PaddleDetection团队提出, 在原网络基础上进行改进. 首先在激活函数部分添加了use_lab结构, 用来进行分支残差计算. 其次使用LightConv模块, 替换原网络的ESE模块, 并且使用了DWConv[24]. 相比原网络, 有效解决了梯度消失问题, 显著减少了模型的参数量, 提高模型检测准确性与泛化能力. HGnetv2结构如图4所示.

|

图 4 HGnetv2网络结构 |

Stem层为网络的预处理层, 从输入的数据中挖掘深度特征. 核心网络层为HGBlock层, 即并联的卷积模块与通道压缩解压模块, 不同HGBlock块处理不同的层次, 从而对输入变换具有更强的建模能力, 保持了高分辨率的特征表示, 能够更好地处理多尺度目标, 提高了模型的检测能力.

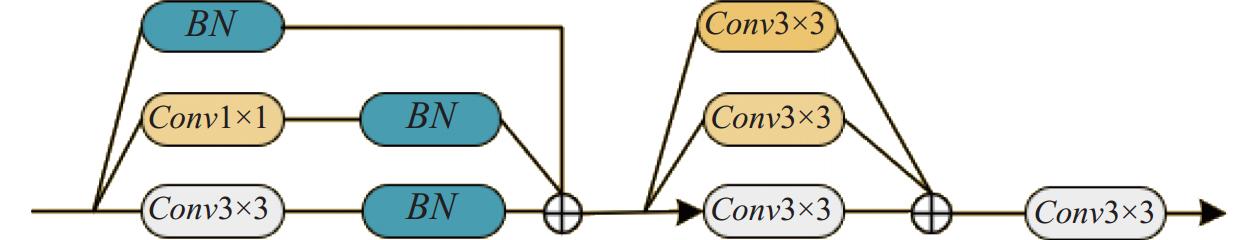

2.1.2 RepConvRepConv最初应用于VGG网络[25], 是一种重参数化技术, 在推理过程中将多个计算模块合, 使模型效率与性能提升, 其主要思想是在训练过程中采用多分支卷积层, 在推理时将分支的参数量重参数化到主分支上, 实现减少计算量与内存消耗. RepConv首先将3×3卷积与BN层融合, 公式如下:

| Conv(x)=W(x)+b | (1) |

| BN(x)=γ×x−mean√var+β | (2) |

其中, 式(1)和式(2)分别为卷积层公式与BN层公式, γ与β是可学习参数weight与bias值. 将式(1)的卷积结果代入式(2)得出:

| BN(Conv(x))=γ×W(x)√var+(γ×(b−mean)√var+β) | (3) |

其中,

| output=Conv3×3(Conv1×1(x)) | (4) |

最后将1×1卷积, 1×3卷积与3×1卷积并联, 卷积的weight全部被padding成3×3卷积的weight, 再将其相加. 结构如图5所示.

|

图 5 RepConv结构 |

2.1.3 RepHGnetv2

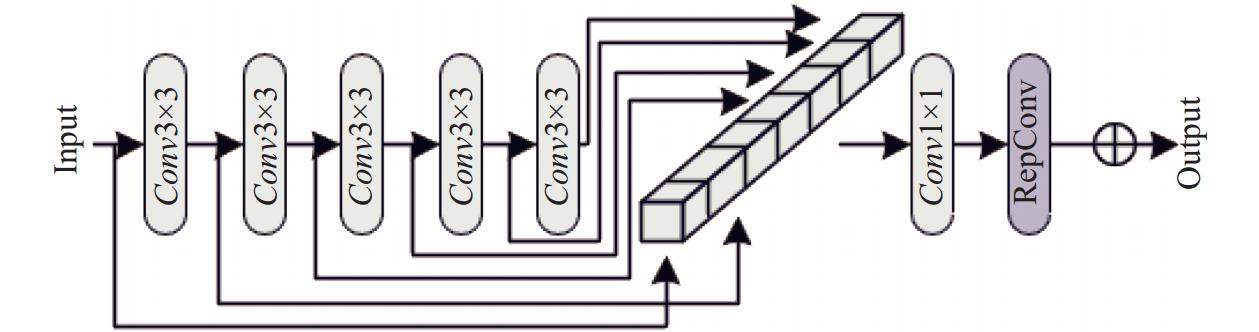

在改进算法中, 提出一种新型检测算法主干网络RepHGnetv2. 运用RepConv的重参数思想, 与HGnetv2中的HGBLock进行融合, 设计一个RepHGBlock结构, 兼顾检测速度和算法性能, 减少模型的参数量, 实现实时的钢材表面缺陷检测. RepHGBlock 结构如图6所示.

|

图 6 RepHGBlock结构 |

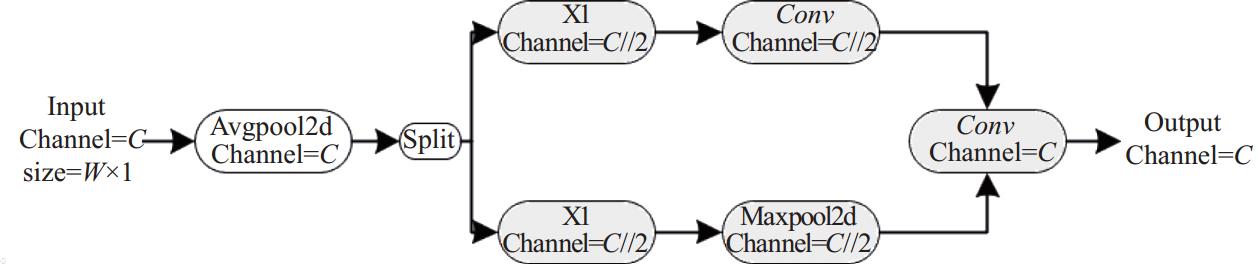

2.2 ADown下采样模块

由于钢材表面缺陷种类多且大小不一, 为了改善特征融合网络性能, 在Neck部分引入YOLOv9[26]中提出的ADown下采样模块.

ADown 是一种自适应下采样模块, 可以根据不同的数据场景自动调整下采样的比例和方式, 传统的下采样方法, 如 MaxPooling 和 AvgPooling, 在不同场景下效果可能不尽如人意, ADown 可以自适应地选择合适的下采样方法, 以更好地保留关键特征. ADown 通过学习一组权重因子来决定使用哪种下采样操作, 从而使网络能够更好地适应不同的数据分布和特征. 结构如图7所示, 其中“//”表示整除.

|

图 7 ADown模块结构 |

首先输入特征图: 假设输入特征图的形状为 (

权重生成: ADown 模块会生成3组权重因子

| {α:MaxPoolingβ:AvgPooling |

加权下采样: 对输入特征图进行3种下采样操作, 得到3个下采样特征图:

| {MaxPooling特征图:Fmax=MaxPool(input)AvgPooling特征图:Favg=AvgPool(input) |

加权融合: 将3个下采样特征图按照学习到的权重因子

| output=α⋅Fmax+β⋅Favg | (5) |

这个加权融合过程可以自适应地选择最佳的下采样方式, 以更好地保留关键特征, 从而提高网络在不同数据场景下的性能.

ADown 模块的权重因子

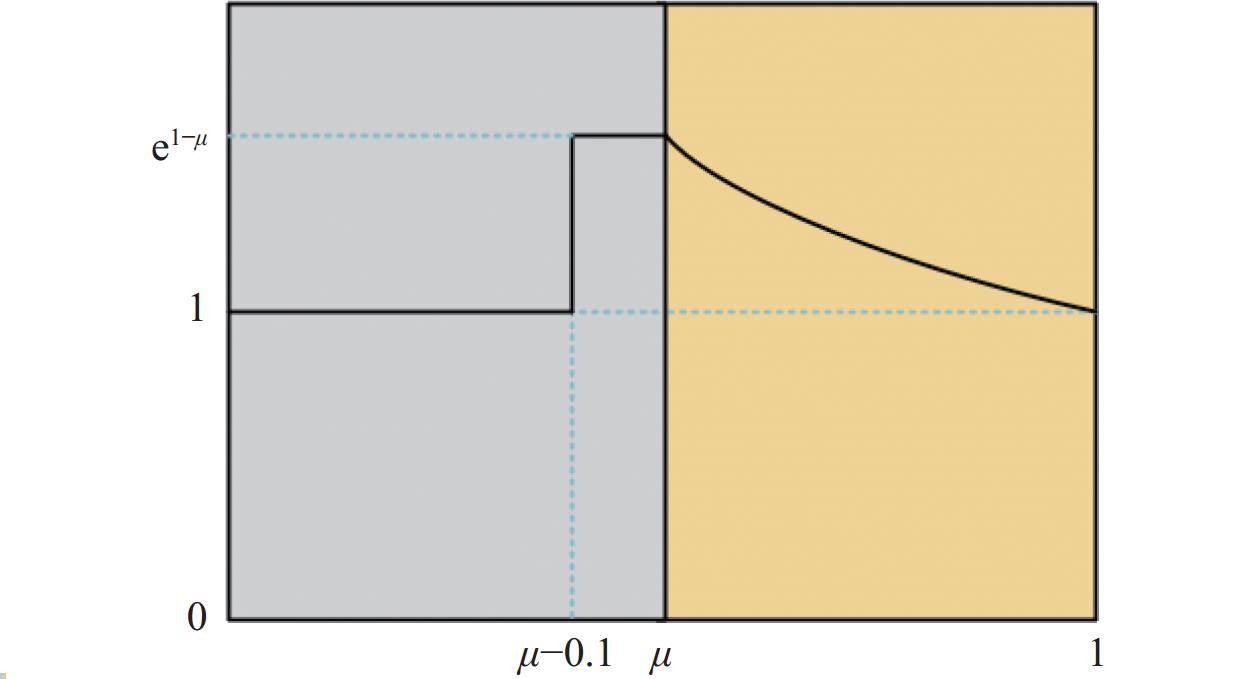

钢材表面缺陷具有差异性, 容易造成样本不平衡, 针对这个问题, 引入SlideLoss损失函数[27], 其主要作用是让模型更加关注难例, 进而解决简单样本和困难样本之间的不平衡问题, 改善模型在难例上的效果, 有效地处理数据集中类别之间的样本数量差异, 平衡不同类别的损失权重.

SlideLoss又称滑动损失, 可以自适应学习样本阈值参数与负样本阈值参数

| f(x)={1,x⩽μ−0.1e1−μ,μ⩽x⩽μ−0.1e1−x,x⩾u | (6) |

由于分类不明确, 希望模型能够学习优化边界附近的样本往往遭受较大的损失. 此类样本数量比较少, 因此, 需要为困难样本分配更高的权重. 首先使用参数

|

图 8 SlideLoss函数 |

改进后的YOLOv8n算法结构如图9所示.

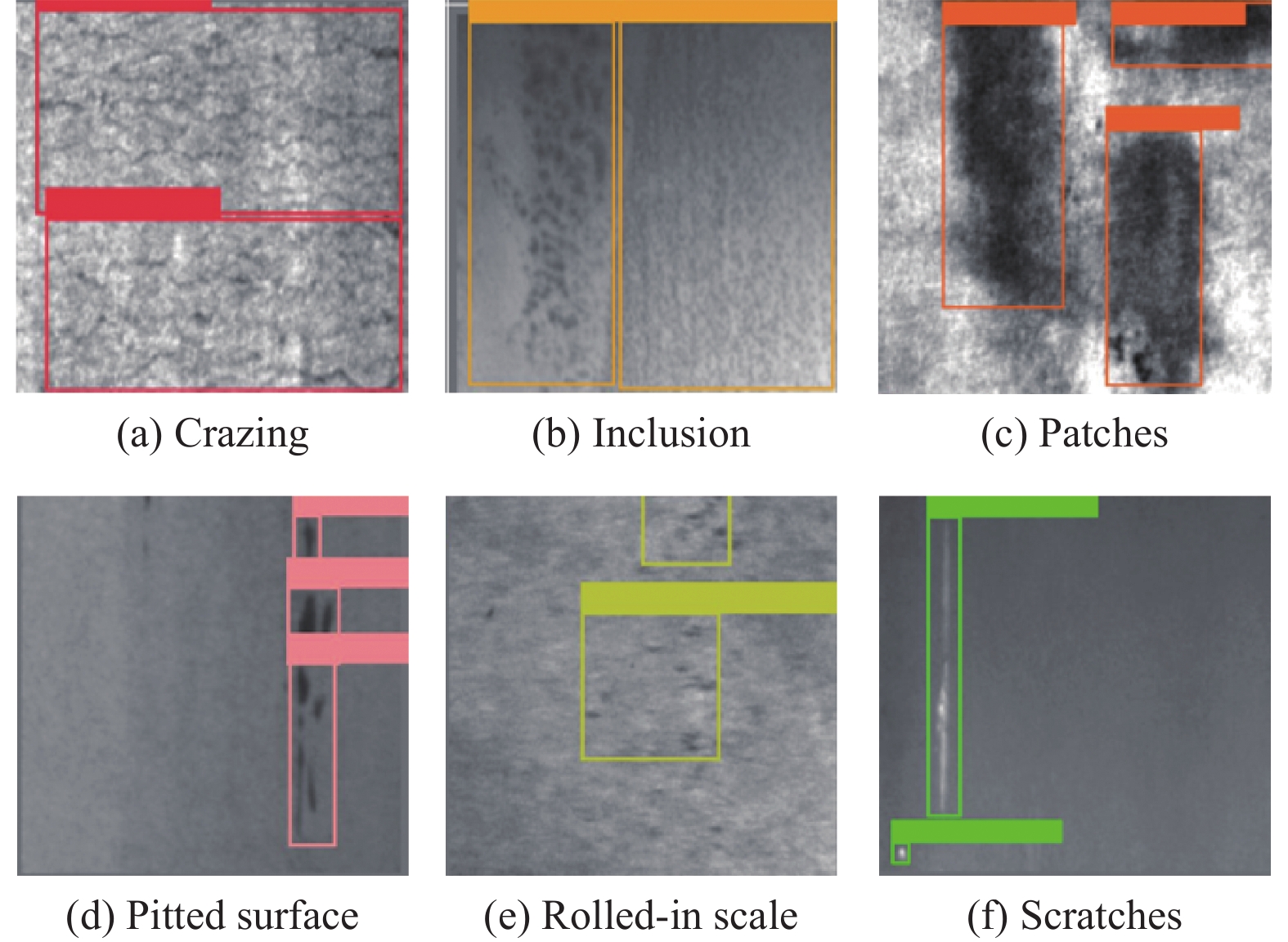

3 实验分析本文使用东北大学开源的NEU-DET钢材表面缺陷数据集对算法进行训练测试, 验证算法的有效性.

3.1 实验准备 3.1.1 数据集NEU-DET数据集共由

|

图 9 改进后的YOLOv8n网络结构图 |

|

图 10 NEU-DET 数据集缺陷类型 |

3.1.2 实验环境及参数配置

实验环境及配置参数分别如表1和表2所示. 为确保实验的公平性, 不设置预训练权重.

| 表 1 实验环境 |

| 表 2 实验参数配置 |

3.1.3 实验评测标准

本文使用5种指标对算法进行评估, 分别为平均值精度(mAP)、精确率(Precision, P)、计算量(FLOPs)、刷新率(FPS), 参数量(Parameters, PA).

在缺陷检测中常用mAP对模型性能进行评价, 公式如下:

| mAP=n∑i=0AP(i)n | (7) |

其中,

Precision表示模型检测的准确程度, 指在所有预测的正样本中, 预测正确的比例. 公式如下:

| P=TPTP+FP | (8) |

其中,

FLOPs表示模型复杂程度计算量, 在模型运行时所涉及的浮点运算量, 单位为G.

FPS表示模型检测图片的数量, 公式如下:

| FPS=Framenum/ElapsedTime | (9) |

其中,

Parameters表示模型的参数量, 单位为M, 公式如下:

| PA=(Kh×Kw×Cm)×Cout+Cout | (10) |

其中,

为了更加直观展现改进算法在钢材表面缺陷方面的性能, 以标准的YOLOv8n算法的结果为基准方法与依次加入改进点后的算法模型结果进行比较, 结果如表3所示.

| 表 3 消融实验结果 |

在表3中, 根据第1组与第2组实验结果显示, 原网络在使用RepHGnetv2重建网络后, mAP由78.1%提升至81.6%, 虽然Precision有所降低但FLOPs由8.1G降低至6.9G, Parameters下降0.7M. 结果表明重建后的主干网络可以提取更丰富的特征信息, 同时有效减少模型的参数量与计算量. 第2组与第3组实验结果对比显示, 在把Head部分的卷积操作替换为ADown模块后, mAP从81.6%提升至82.1%, Precision提升0.5%, FLOPs下降0.2, Parameters下降0.3M. 结果表明, ADown模块可以有效降级参数量, 减少计算冗余, 微量提升检测精度. 根据第3组与第4组实验, 将原算法的损失函数替换为SlideLoss函数后, mAP由82.1%提升至84.8%, Precision从第1组的67.1%提升至76.4%, 结果表明在添加SlideLoss函数后, 模型整体性能得到有效提升.

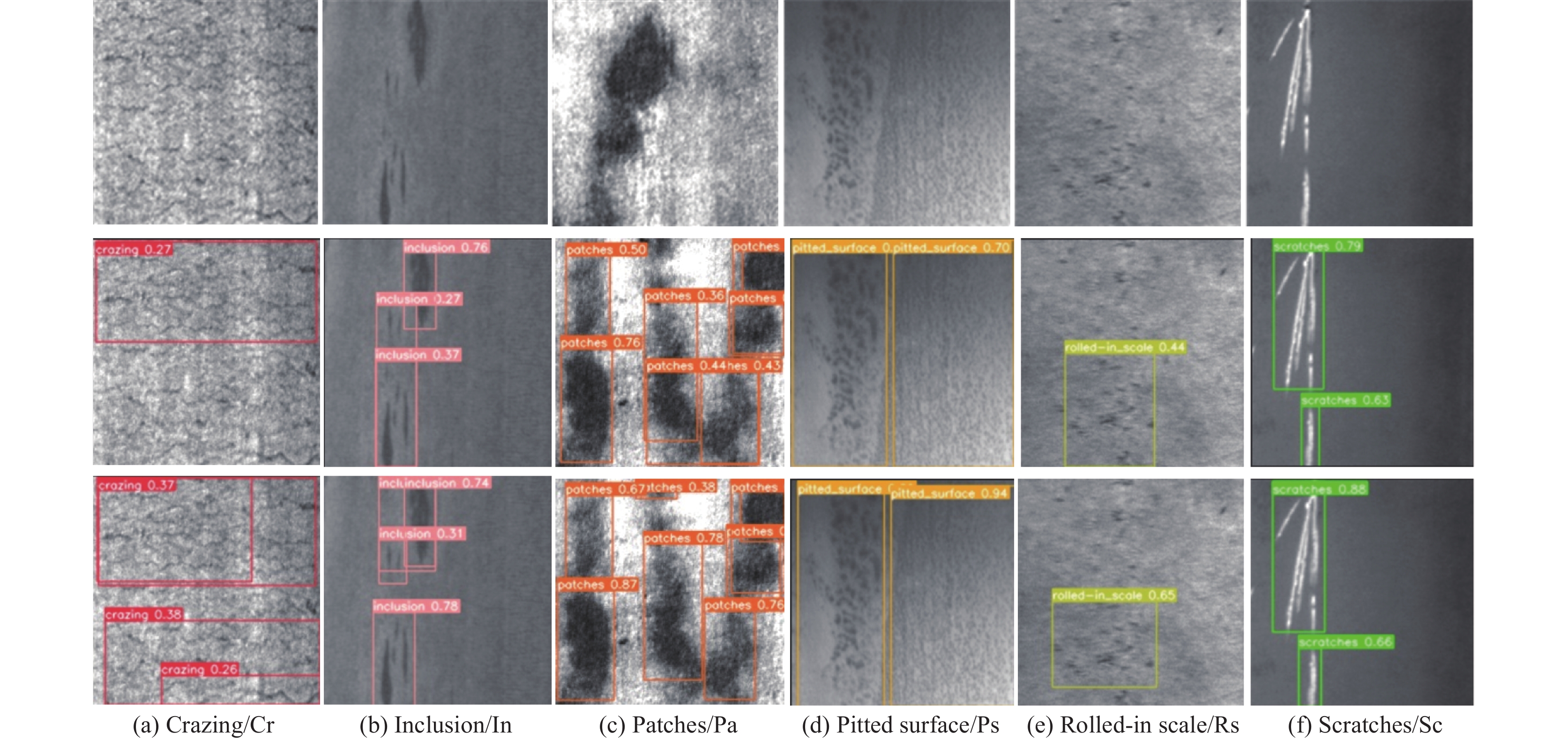

本文提出的改进的YOLOv8n算法在NEU-DET数据集上mAP达到了84.8%, 计算量下降17.3%, 参数量下降25.3%, FPS具有一定提升. 图11为改进算法检测中缺陷的效果对比图, 其中第2行为原算法的检测效果, 第3行为改进算法的检测效果. 根据图中效果对比可知, 改进算法在所有缺陷类别数据集检测中均优于原检测算法. 其中在Cr类别与Pa类别中, 改进算法均检测出原算法未检测到的区域. 因此本文提出的改进算法可以有效检测钢材表面缺陷, 并且适用于在设备受限的条件检测.

3.3 不同轻量级主干网络对比实验为进一步证明本文提出的改进算法的有效性, 在NEU-DET数据集上与经典GNN网络EfficientViT[28]、GhostNet[29]、MobileNetV3[30]、2023年提出新型主干网络FasterNet[31], 并于提出的主干网络RepHGnetv2的原型HGnetv2进行性能对比. 结果如表4所示.

在表面缺陷检测中, 希望精确度与FPS具有较高的值, 计算量与参数量也要尽可能小. 根据表4中结果, RepHGnetv2网络在所有指标中均优于YOLOv8n原算法, RepHGnetv2网络在精确度方面高于EfficientViT 20.6%, 然而FPS比GhostNet高12.6%, 参数量相对于FasterNet减少了35%. 根据HGnetv2与RepHGnetv2的结果显示在添加RepConv后mAP与FPS得到提升, 其他指标均没有改变, 证明RepConv可以有效提高模型检测精度与检测速度.

|

图 11 检测缺陷效果对比图 |

| 表 4 与其他网络模型比较结果 |

3.4 主流目标检测算法对比实验

为了评估改进算法的综合性能, 与主流的目标检测算法在NEU-DET数据集上进行对比实验, 包括Faster-RCNN、SSD、RetinaNet、YOLOv3、YOLOv4、YOLOv5s、YOLOv7-tiny与YOLOXs. 对比结果如表5所示.

根据实验结果, 在Cr缺陷检测方面, 本文算法相比其他算法具有巨大提升, 由于Cr缺陷的图像对比度较低且具有复杂特征与无关噪声, 对检测网络造成困难, 属于难例, 所以其他检测算法容易漏检. 改进算法在使用SlideLoss损失函数, 可以增加对难例的关注, 有效增强了对Cr特征的检测. Faster-RCNN由于是两阶段网络, 过程中冗余信息与无效信息过多, 在参数量与计算量都未具有良好的效果, 不适合实时检测任务需求. SSD相比Faster-RCNN具有更小的参数量与更快的速度, 但检测精度不如前者. RetinaNet在检测精度和速度方面较为均衡, 在Cr缺陷检测方面尚未达到所需的标准. YOLOv3虽然在精度方面优于SSD, 然而参数量指标明显高于SSD, 难以应用到实际检测任务. YOLOv4相比YOLOv3参数量减少并检测速度提升, 但检测精度有所降低. YOLOv5s达到了73.6%的精确度, 同时拥有4.5M的参数量与75.1的检测速度, 但是在Cr与Rs缺陷检测方面仍然无法达到要求. YOLOv7-tiny在检测速度方面要优于之前所有算法, 具有良好的参数量, 但是检测精度却大打折扣. YOLOX的整体效果比较均衡, 特别是在Sc缺陷检测房间在所有算法中最高, 在检测速度方面还有提升的空间. 对比YOLOv8n算法, 本文改进算法在Pa、Ps、Rs和Sc缺陷种类检测方面取得可观的准确率, 在Cr与In缺陷类型检测效果提高26.8%、5.7%, 参数量与检测速度均优于所有算法, 因此, 本文提出的方法具有显著优势.

3.5 通用性对比实验为了验证改进泛化效果, 可以适用不同的环境, 在公开的VOC2012数据集进行通用性对比实验. 结果如表6所示.

根据表6可知, 改进算法与原算法比较, mAP值从80.8%提升至84.4%, FPS有一定提升, 虽然Precision有小幅度降低, 但参数量减少了24%, 计算量下降了15%. 由实验结果可知, 改进算法不仅可以应用于特定的缺陷检测数据集, 具有通用性.

4 结论与展望本文针对在工业实际生产中缺陷检测任务, 提出了一种多尺度融合的轻量级YOLOv8n钢材表面缺陷检测算法. 该算法在Backbone部分, 引入 HGnetv2 网络架构, 有效提取了更丰富的特征信息, 将原有的 LightConv卷积替换为 RepConv, 通过重参数化操作提高了算法的检测速度和效率, 同时减少了计算量和内存消耗, RepConv 的引入能够更有效地捕获和提取图像特征, 从而改善了目标检测任务的准确性和效率. 在Head部分, 采用 ADown 下采样模块, 使网络能够更好地适应不同的数据场景; 利用 SlideLoss 损失函数, 增强了网络对难例的学习能力, 实现了更加准确的检测和定位. 实验结果表明, 相比YOLOv8n及其他检测算法, 改进算法在精确度, 检测速度, 参数量和计算量等方面都有显著提升并有通用性. 改进后的YOLOv8n算法仍有提升空间, 需要进一步改进研究.

| 表 5 主流检测算法对比实验 |

| 表 6 VOC2012数据集实验对比结果 |

| [1] |

李少波, 杨静, 王铮, 等. 缺陷检测技术的发展与应用研究综述. 自动化学报, 2020, 46(11): 2319-2336. DOI:10.16383/j.aas.c180538 |

| [2] |

Wang Y, Wang HY, Xin ZH. Efficient detection model of steel strip surface defects based on YOLO-V7. IEEE Access, 2022, 10: 133936-133944. DOI:10.1109/ACCESS.2022.3230894 |

| [3] |

Tabernik D, Šela S, Skvarč J, et al. Segmentation-based deep-learning approach for surface-defect detection. Journal of Intelligent Manufacturing, 2020, 31(3): 759-776. DOI:10.1007/s10845-019-01476-x |

| [4] |

Jiao LC, Zhang F, Liu F, et al. A survey of deep learning-based object detection. IEEE Access, 2019, 7: 128837-128868. DOI:10.1109/ACCESS.2019.2939201 |

| [5] |

Padilla R, Netto SL, da Silva EAB. A survey on performance metrics for object-detection algorithms. Proceedings of the 2020 International Conference on Systems, Signals and Image Processing (IWSSIP). Niteroi: IEEE, 2020. 237–242.

|

| [6] |

Xiao YZ, Tian ZQ, Yu JC, et al. A review of object detection based on deep learning. Multimedia Tools and Applications, 2020, 79(33–34): 23729-23791. DOI:10.1007/s11042-020-08976-6 |

| [7] |

Ren SQ, He KM, Girshick R, et al. Faster R-CNN: Towards real-time object detection with region proposal networks. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2017, 39(6): 1137-1149. DOI:10.1109/TPAMI.2016.2577031 |

| [8] |

Liu W, Anguelov D, Erhan D, et al. SSD: Single shot multibox detector. Proceedings of the 14th European Conference on Computer Vision. Amsterdam: Springer, 2016. 21–37.

|

| [9] |

Lin TY, Goyal P, Girshick R, et al. Focal loss for dense object detection. Proceeding of the 2017 IEEE International Conference on Computer Vision. Venice: IEEE, 2017. 2999–3007.

|

| [10] |

Redmon J, Divvala S, Girshick R, et al. You only look once: Unified, real-time object detection. Proceedings of the 2016 IEEE Conference on Computer Vision and Pattern Recognition. Las Vegas: IEEE, 2016. 779–788.

|

| [11] |

向宽, 李松松, 栾明慧, 等. 基于改进Faster RCNN的铝材表面缺陷检测方法. 仪器仪表学报, 2021, 42(1): 191-198. DOI:10.19650/j.cnki.cjsi.J2007109 |

| [12] |

陈仁祥, 詹赞, 胡小林, 等. 基于多注意力Faster RCNN的噪声干扰下印刷电路板缺陷检测. 仪器仪表学报, 2021, 42(12): 167-174. DOI:10.19650/j.cnki.cjsi.J2108477 |

| [13] |

Li YT, Huang HS, Xie QS, et al. Research on a surface defect detection algorithm based on MobileNet-SSD. Applied Sciences, 2018, 8(9): 1678. DOI:10.3390/app8091678 |

| [14] |

吴鸿杨, 康维新. 基于改进RetinaNet的多类焊接缺陷X射线图像检测模型. 计算机应用, 2022, 42(S1): 100–105.

|

| [15] |

Redmon J, Farhadi A. YOLOv3: An incremental improvement. arXiv:1804.02767, 2018.

|

| [16] |

Bochkovskiy A, Wang CY, Liao HYM. YOLOv4: Optimal speed and accuracy of object detection. arXiv:2004.10934, 2020.

|

| [17] |

Kou XP, Liu SJ, Cheng KQ, et al. Development of a YOLO-V3-based model for detecting defects on steel strip surface. Measurement, 2021, 182: 109454. DOI:10.1016/j.measurement.2021.109454 |

| [18] |

Yu XY, Lyu WT, Zhou D, et al. ES-Net: Efficient scale-aware network for tiny defect detection. IEEE Transactions on Instrumentation and Measurement, 2022, 71: 3511314. |

| [19] |

王磊, 郝涌汀, 潘明然, 等. 电力巡检中改进YOLOv5s的缺陷检测算法研究. 计算机工程与应用, 2024, 60(10): 256-265. |

| [20] |

齐向明, 董旭. 改进YOLOv7-tiny的钢材表面缺陷检测算法. 计算机工程与应用, 2023, 59(12): 176-183. |

| [21] |

张曙文, 钟振宇, 朱大虎. 基于改进YOLOx网络的金属齿轮表面缺陷检测方法. 激光与光电子学进展, 2023, 60(22): 2215005. |

| [22] |

Sun K, Xiao B, Liu D, et al. Deep high-resolution representation learning for human pose estimation. Proceedings of the 2019 IEEE/CVF Conference on Computer Vision and Pattern Recognition. Long Beach: IEEE, 2019. 5686–5696.

|

| [23] |

Zhao Y, Lv WY, Xu SL, et al. DETRs beat YOLOs on real-time object detection. arXiv:2304.08069, 2023.

|

| [24] |

Howard AG, Zhu ML, Chen B, et al. MobileNets: Efficient convolutional neural networks for mobile vision applications. arXiv:1704.04861, 2017.

|

| [25] |

Ding XH, Zhang XY, Ma NN, et al. RepVGG: Making VGG-style ConvNets great again. Proceedings of the 2021 IEEE/CVF Conference on Computer Vision and Pattern Recognition. Nashville: IEEE, 2021. 13728–13737.

|

| [26] |

Wang CY, Yeh IH, Liao HYM. YOLOv9: Learning what you want to learn using programmable gradient information. arXiv:2402.13616, 2024.

|

| [27] |

Yu ZP, Huang HB, Chen WJ, et al. YOLO-FaceV2: A scale and occlusion aware face detector. arXiv:2208.02019, 2022.

|

| [28] |

Liu XY, Peng HW, Zheng NX, et al. EfficientViT: Memory efficient vision Transformer with cascaded group attention. Proceedings of the 2023 IEEE/CVF Conference on Computer Vision and Pattern Recognition. Vancouver: IEEE, 2023. 14420–14430.

|

| [29] |

Han K, Wang YH, Tian Q, et al. GhostNet: More features from cheap operations. Proceedings of the 2020 IEEE/CVF Conference on Computer Vision and Pattern Recognition. Seattle: IEEE, 2020. 1577–1586.

|

| [30] |

Howard A, Sandler M, Chen B, et al. Searching for MobileNetV3. Proceedings of the 2019 IEEE/CVF International Conference on Computer Vision. Seoul: IEEE, 2019. 1314–1324.

|

| [31] |

Chen JR, Kao SH, He H, et al. Run, don’t walk: Chasing higher FLOPS for faster neural networks. Proceedings of the 2023 IEEE/CVF Conference on Computer Vision and Pattern Recognition. Vancouver: IEEE, 2023. 12021–12031.

|

| [32] |

Wang CY, Bochkovskiy A, Liao HYM. YOLOv7: Trainable bag-of-freebies sets new state-of-the-art for real-time object detectors. Proceedings of the 2023 IEEE/CVF Conference on Computer Vision and Pattern Recognition. Vancouver: IEEE, 2023. 7464–7475.

|

| [33] |

Wang GH, Zheng H, Zhang X. A robust checkerboard corner detection method for camera calibration based on improved YOLOX. Frontiers in Physics, 2022, 9: 819019. DOI:10.3389/fphy.2021.819019 |

2024, Vol. 33

2024, Vol. 33