2. 东北大学 计算机科学与工程学院, 沈阳 110169

2. School of Computer Science and Engineering, Northeastern University, Shenyang 110169, China

矿山行业作为我国经济的重要支柱产业[1], 其稳定运行和持续发展对经济建设和社会发展具有重要意义. 然而矿山运营环境复杂, 设备会受到颗粒物、腐蚀性物质等因素的影响, 导致容易损耗和发生故障. 因此对矿山设备进行科学合理维护一直是矿山相关企业所面临的重要课题. 预测性维护[2]利用先进的传感器、大数据和人工智能技术, 通过监测和分析设备运行数据, 提前发现潜在问题并进行精准维护, 是降低维护成本, 实现维护智能化、高效化的关键技术.

近年来, 在预测性维护方法研究方面已取得了许多研究成果, 主要包括基于经验的方法、基于设备特性的方法和基于数据驱动方法. 基于经验模型的方法, 如基于半经验模型的汽车电池的剩余寿命预测方法[3]、基于经验模态分解(EMD)的风速预测模型[4]等, 多依赖于行业内专家经验, 其智能程度与使用范围有限. 从设备特性出发开展的研究[5–7]针对性更强, 有较强的实用价值, 如牟园伟等人[8]基于Tannaka-Mura理论模型提出了涡轮盘剩余使用寿命(RUL)预测方法, Swanson等人[9]在钢带裂纹产生的过程中, 使用卡尔曼滤波器跟踪模态频移, 并通过运动学模型进行RUL预测等. 此类方法高度依赖领域专业知识, 难以准确刻画复杂设备系统. 数据驱动的方法不依赖于经验, 适合于复杂系统和缺乏领域知识的情况, 受到了广泛关注. 主要包括机器学习方法[10–13]和深度学习方法[14,15]. 在这方面, 张永等人[16]提出了一种基于LightGBM、主成分分析及GRU的评估方法, 实现了对工业设备的健康状态评估. 周哲韬等人[17]提出了基于Transformer的滚动轴承剩余寿命预测方法. 曹现刚等人[18]提出了一种基于卷积神经网络(convolutional neural network, CNN)和XGBoost的采煤机健康状态评估方法, 取得了较高的预测精度.

在预测性维护系统研究方面, 张明涛[19]基于SpringBoot与TensorFlow框架设计开发了一个工业设备预测性维护系统. 胡晓轩等人[20]基于KNN和支持向量机(support vector machine, SVM)模型, 设计了针对船舶车间焊接机器人设备的预测性维护系统. 房琦等人[21]则基于振动信号, 采用频谱分析算法来确定设备故障类型, 并开发了污水处理厂关键设备预测性维护系统. 张旭辉等人[22]针对恶劣环境下的设备维护, 提出了一种基于数字孪生的预测性维护系统, 并应用于采煤机的压柱塞泵维护中. 高燕军等人[23]针对骆驼山选煤厂电机设备, 构建了选煤厂设备预测性维护系统, 实现了电机设备工作状态及故障的智能分析和预测. 冯吉等人[24]将预测性维护技术应用到了汽车总装设备的生产中, 设计了基于大数据的总装设备的预测性维护系统.

虽然预测性维护相关技术及应用系统的研究已广泛开展, 但目前还缺少对磨磁、渣浆泵、旋给泵等选矿设备预测性维护技术的研究, 更鲜有这方面的实际应用系统. 为此, 以鞍钢集团关宝山矿业生产线为应用场景, 从真实设备维护需求出发, 提出了面向选矿设备的预测性维护系统架构、总体功能结构, 阐述了所采用的关键技术, 并提出了基于多尺度CNN融合注意力的设备健康状态评估模型, 以及基于CNN和双向长短期记忆网络(bi-directional long short-term memory, BiLSTM)的电流趋势融合预测模型, 为选矿设备预测性维护系统的构建提供了支撑. 实际应用测试结果表明, 提出的模型优于现有模型, 具有较高的准确性和健壮性; 完成的系统能够提供精准的设备维护计划, 降低了企业设备维护成本、提升了企业运行效率.

1 选矿设备预测性维护系统分析与设计 1.1 系统需求分析选矿设备种类繁多、功能多样, 从功能上看, 选矿设备预测性维护系统应该具有如下3大功能.

(1)设备健康状态监测. 设备健康状态监测是预测性维护系统的基础, 负责采集设备状态数据, 对设备状态进行监测和评估, 并将设备状态及评估结果展示给操作人员, 以便从整体评判选矿设备的健康状态, 并及时进行决策.

(2)设备故障预警. 设备故障预警是预测性维护系统的关键, 它首先对采集到的设备运行状态数据进行预处理, 之后采用数学或人工智能模型感知与评价设备的健康状态, 并完成设备潜在故障的发现, 以便及时给予预警和维修处理.

(3)设备预测维护. 基于设备的健康状态评估和设备故障预警信息, 对设备进行预测维护, 制定故障设备和潜在故障设备的维护及保养计划, 从而实现精准维护.

1.2 系统架构设计根据预测维护性系统需求分析, 考虑矿业公司业务场景实际情况, 结合微服务技术设计了选矿设备预测维护性系统架构, 如图1所示, 主要由数据源层、微服务平台层、数据管理层、服务层和程序层组成.

|

图 1 系统总体架构 |

(1)数据源层主要为平台层提供各类选矿设备的运行状态数据, 这些数据通过采集设备或设备自带的传感设备接入到微服务平台.

(2)微服务平台层. 微服务平台层主要由接入管理工具组件、分布式管理与运行控制组件、集群环境部署工具和数据消息服务系统构成. 接入管理组件有反向代理与发送请求工具Nginx、数据接入网关Gateway和微服务管理与注册中心Nacos等. 分布式管理与运行控制组件有轻量级分布式流量控制工具Sentinel、支持分布式事务管理工具Seata以及负载均衡与集群监控工具Nacos等. 集群环境及部署管理工具有Docker容器、Kubernetes部署管理工具, 数据库管理系统Redis、MySQL, 以及消息服务中间件RocketMQ等.

(3)数据管理层. 数据管理层主要提供数据治理功能, 包括数据清洗、增强、融合、质量分析, 以及数据、模型管理、元数据、知识库管理等功能, 为上层服务提供各类数据服务.

(4)服务层. 服务层主要以微服务方式实现了预测性维护系统所需要的各项功能, 包括设备健康状态评估与设备预测性维护、设备维修排期以及仪表盘相关功能等.

(5)应用层. 应用层向用户提供用户交互接口, 通过调用业务支持层的封装服务API或SDK, 将系统业务功能以Web、桌面应用程序或移动端APP等形式呈现给用户. 同时提供Open API服务接口, 以对外部系统提供服务.

1.3 系统总体功能设计根据选矿设备预测性维护系统功能需求分析, 考虑矿业公司的实际应用场景, 设计了选矿设备预测性维护系统的总体功能, 其总体功能结构如图2所示.

从图2中可以看出, 整个系统由Web端在线系统与移动端APP组成. Web端系统用于设备监控与仿真模型观察(仪表盘), 设备健康状态评估, 预测性维护以及维修计划排期等; APP在手机端支持健康状态监控, 历史数据可视化以及异常报警, 维修计划查看与管理, 联合决策等.

Web端功能如下.

(1)仪表盘. 仪表盘主要由设备信息管理、设备模型观察和产线设备监控3部分组成. 设备信息管理提供对设备信息的更新和维护, 包括换件和维修信息等; 设备模型观察以三维建模技术构建设备的虚拟数字模型, 便于在线和远程观察设备运行状态; 在设备组件健康状态监控中, 设备的数字模型不是静态的, 而是动态的交互界面, 设备状态模型内部包含若干组件, 可以单独观察, 同样是立体模型; 产线设备监控功能支持观察生产线上的全线设备, 以及单独观察某台设备等, 可以直观地感受设备对哪些产线产生影响, 及时溯源问题所在.

|

图 2 系统总体功能结构图 |

(2)设备健康状态评估模块. 该模块由支撑条件录入、健康状态可视化和健康状态预测与评价3部分构成. 支撑条件录入提供用户自主输入评价激励模型, 来辅助设备健康状态评估. 设备健康状态预测与评价模块则主要是根据设备运行历史和实测数据, 通过机器学习和深度学习预测算法来预测并反馈设备健康状态. 健康状态是人为根据观察或者聚类历史数据而得到的健康级别, 系统根据历史数据和领域经验知识来设定设备健康级别.

(3)设备预测性维护. 预测性维护提供了设备故障预测、电流趋势可视化、电流异常报警和设备故障诊断功能. 设备故障诊断模块根据健康状态预测模型对历史数据进行状态评估形成劣化趋势, 评估潜在故障, 并以直观的方式来展示设备的近期状态或历史状态, 为问题溯源以及可能发生的维修换件提供数据支撑. 电流趋势可视化模块对于设备的关键性特征—电流, 系统通过电流预测模型来拟合电流的变化趋势. 不同类型设备, 采用不同的电流趋势预测模型. 利用电流趋势曲线直观地体现出历史时刻与当前时刻电流的大小, 以及未来电流的波动等, 辅助技术人员决策. 电流异常报警功能提供当电流趋势出现明显偏差时, 工作人员以及管理人员将收到具体的设备信息与电流预警通知.

(4)设备维修排期. 根据设备故障类型, 预测模型等组成的设备故障信息库自动选定维修方法, 根据产线关系与生产环境确认维修对象并自动生成维修周或月计划. 维修计划管理则提供对维修计划的修改等操作, 按照不同的身份可以执行删除、确认、修改等操作. 维修计划以甘特图的形式在工作台中展示. 多人联合决策则是提供各级管理人员对生成的维修计划进行审核、修正, 并形成最终执行决策.

APP端提供用户使用手机移动终端来对系统进行操作, 采用轻量化设计, 从而方便用户操作. APP端业务功能与Web端大致相同, 主要包括以下功能.

(1)仪表盘. 展示设备的信息、状态以及静态的仿真模型, 可以观察产线上的设备的运转信息表征, 监控整个产线设备的运行状态.

(2)设备健康状态监控. 展示设备的历史健康状态并可视化, 方便工作人员查看、记录设备健康状态以及总结规律. 评估与展示当前的设备健康状态, 实现及时监控与管理设备健康信息.

(3)设备预测性维护. 展示设备表征信息的变化曲线, 如电流等, 并进行电流异常报警, 离线时采用留言与短信形式的报警.

(4)设备维修排期. 为工作人员参与维修计划排期的联合决策提供数据支持, 维修计划的发布与推送功能将在手机端展现最新的维修计划以及最新状态. 如果操作人员权限允许, 支持手机端确认与驳回维修计划等.

2 系统关键技术选矿设备维护系统主要涉及选矿设备健康状态评价、电流趋势预警、设备故障诊断和检修计划排期等关键技术.

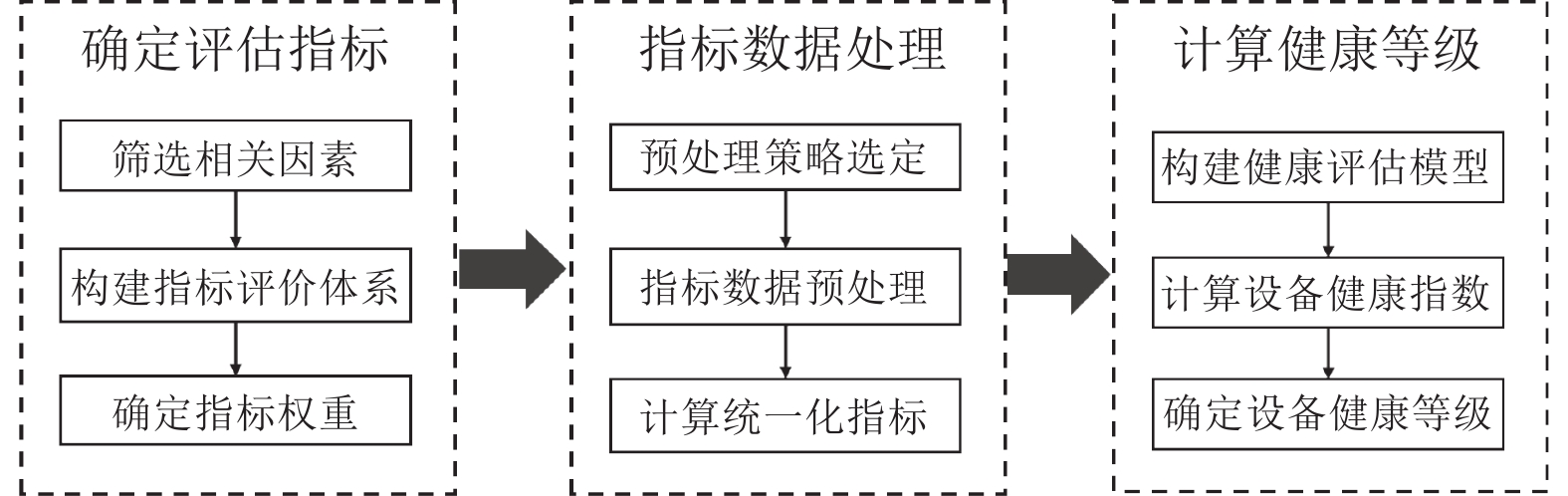

2.1 设备健康状态评价技术设备健康状态评价主要是对当前设备健康程度进行定性或定量评价, 从而确定设备的健康状态, 为后续的保养维修计划提供支撑. 设备健康状态评价技术主要涉及确定评估指标、指标数据处理和计算健康等级3个部分, 其总体评价流程如图3所示.

|

图 3 设备健康状态评估流程 |

(1)确定评估指标. 主要是根据专家经验, 筛选与设备健康相关的因素, 构建健康评价的指标体系, 包括换件周期、设备实时运转表征数据(如实时频率、渣浆泵的矿浆流量、球磨机的球磨粒度等)、最大使用寿命等从投入生产到实时运作的所有相关指标, 再根据生产制造及产线运作的经验和数据统计分析结论确定各指标权重, 最终确定评估使用的相关指标.

(2)指标数据处理. 对健康评估模型的各指标进行特征数据预处理, 并选用合适归一化标准, 按照标准对各指标对应的数据进行处理, 通常将结果处理到[0, 100]或[0, 1]区间. 特征数据预处理使用的技术主要包括小波变换, Fisher特征降维、标准化互信息(NMI)、主成分分析等特征工程方法等, 以及用于状态识别的FCM状态识别算法等.

(3)计算健康等级. 设计或选用合适的健康评价模型, 并将经归一化处理后的各个指标相关数据代入相应的健康评价模型, 计算出健康指数, 确定设备的健康等级.

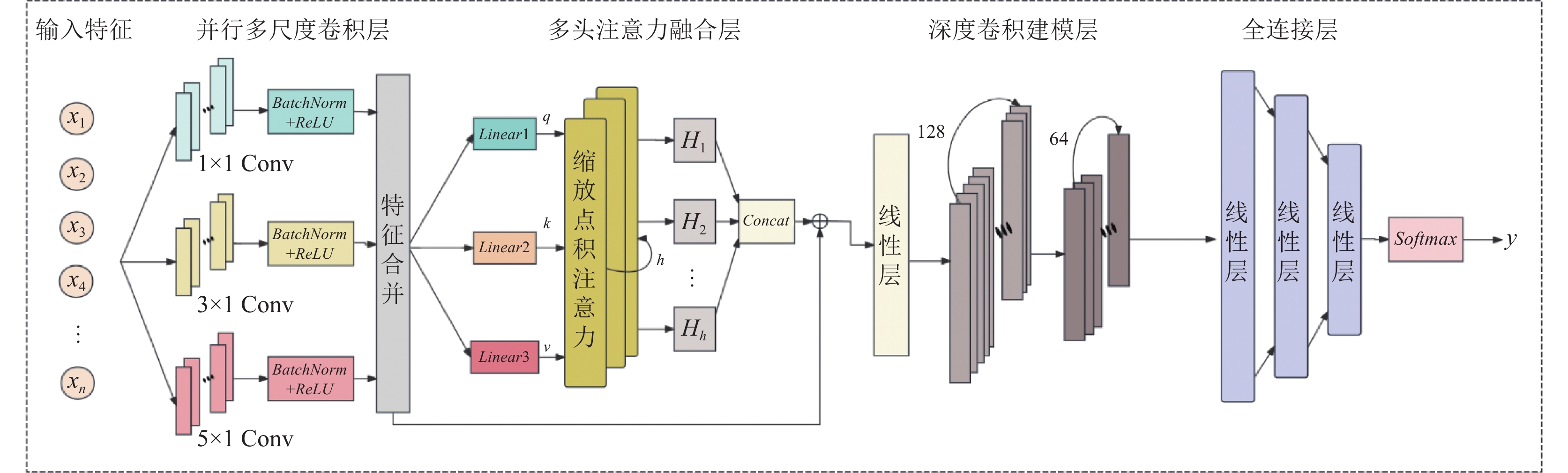

由于涉及设备众多, 不同设备需要建立不同的评价模型. 为此, 我们针对磨磁设备, 提出了一种基于多尺度卷积神经网络(CNN)融合注意力的健康状态评价模型(MHA-MSCNN), 模型的总体结构如图4所示, 模型中Xi为设备特征, y为设备健康状态分类. 该模型主要由并行多尺度卷积层、多头注意力融合层、深度卷积建模层和全连接层构成. 首先通过并行多尺度卷积, 在扩大感受野的同时有效提取数据中不同尺度的特征信息; 然后利用多头自注意力机制来综合考虑不同空间尺度和通道的关系, 在更高层次上融合这些特征; 之后, 采用两层卷积层在全局关系的基础上构建更深层次的表示, 以实现设备状态的最终分类, 最后采用全连接网络实现了磨磁设备健康状态的精确预测. 下面将就特征数据预处理及模型的各个组成部分进行简单介绍.

|

图 4 基于多尺度CNN融合注意力的设备健康状态评价模型 |

(1)数据预处理. 首先对设备状态数据进行清洗, 移除故障信息和停机信息, 并采用Z-Score标准化方法数据标准化消除不同量纲的数据特征对分析的影响, 然后采用高斯噪声对数据进行增强. Z-Score标准化计算见式(1):

| x′=(x−ˉx)/σ | (1) |

其中,

为了增强模型的健壮性, 防止过拟合, 本文采用高斯数据增强技术对数据进行增强, 计算公式见式(2):

| X=X′+σ×rand_gauss(μ,σ,size=X′.shape) | (2) |

其中,

(2)并行多尺度卷积层. 并行多尺度卷积层由多个并行卷积块组成, 主要是利用大小不同卷积核来提取数据中不同尺度的特征信息, 从而扩大感受野, 丰富特征信息. 3个卷积块所采用的卷积核大小依次设为1×1, 3×1, 5×1. 其参数padding依次设置为0, 1和2, 以保证3个并行卷积块输出的特征图大小相同. 若输入特征为

| {X1=ReLU(BatchNorm(Conv1D1(X)))X2=ReLU(BatchNorm(Conv1D2(X)))X3=ReLU(BatchNorm(Conv1D3(X))) | (3) |

其中,

| Z=Concat(X1,X2,X3) | (4) |

(3)多头自注意力特征融合层. 对于上一步提取到的特征

| {Qz=ZWq+bqKz=ZWk+bkVz=ZWv+bv | (5) |

其中,

| hi=Attention(Qz,Kz,Vz)=Softmax(QzKTz√dk)Vz | (6) |

将自注意力矩阵拼接在一起并乘以权重矩阵

| H=Concat(h1,h2,⋯,hh)W0 | (7) |

将多尺度卷积层的输出Z与H进行残差连接得到最终融合特征C, 具体见式(8):

| C=Z+H | (8) |

(4)深度卷积建模层. 将融合后的特征C输入到一层全连接网络, 再通过两层卷积层在全局关系的基础上构建更深层次的特征表示, 从而达到更准确的健康状态分类, 具体计算公式见式(9):

| {C=linear(C)C1=ReLU(BatchNorm(Conv1D1(C)))C2=ReLU(BatchNorm(Conv1D2(C1))) | (9) |

(5)全连接输出分类层. 将深度卷积层的输出特征向量

| D0=ReLU(BatchNorm(linear1(C2.reshape))) | (10) |

| D1=ReLU(BatchNorm(linear2(D0))) | (11) |

| D2=ReLU(BatchNorm(linear3(D1))) | (12) |

| y=Softmax(D2) | (13) |

电流趋势预警是一种非常重要的设备故障预警技术, 主要是通过分析设备电流的变化趋势, 检测电流异常波动, 通过预测未来的电流变化情况, 及时捕捉电流异常, 为操作人员提供设备预警信息, 从而为设备运维提供有效的技术支持, 帮助提升设备的稳定性和可靠性, 减少不必要的停机和维修成本, 提高生产效率. 电流趋势预警主要分为模型构建和智能预警两个阶段, 其处理流程如图5所示.

模型构建阶段主要包括数据预处理、报警阈值设定和电流趋势预测模型构建3部分.

(1)数据预处理. 首先基于传感器获取设备的状态数据, 并对获取到的数据进行预处理, 包括清除停机数据、清除离群点数据, 并对缺失数据进行填充等. 预处理后的设备数据, 被用于报警阈值设定和电流趋势预测模型的训练和测试.

(2)报警阈值设定. 设定合适的报警阈值是实现及时报警的关键, 本文通过统计正常状态下电流变化律来设定报警阈值, 具体步骤如下.

步骤1. 设置统计时间窗口大小, 长周期默认设为24 h, 短周期设置为1 h.

步骤2. 截取正常状态下设备的电流历史数据, 利用滑动窗口提取电流数据, 采用线性拟合方法来计算电流增长率.

步骤3. 滑动时间窗口, 时间窗口的滑动步长可以人工设置, 默认为时间窗口大小的1/4, 随着窗口滑动, 产生一组电流增长率, 选取其中的最大值和最小值作为值上下界.

步骤4. 依据增长率和预设的放大系数z, 计算增长率的报警阈值, 并保存报警阈值.

|

图 5 电流趋势预测模型构建流程 |

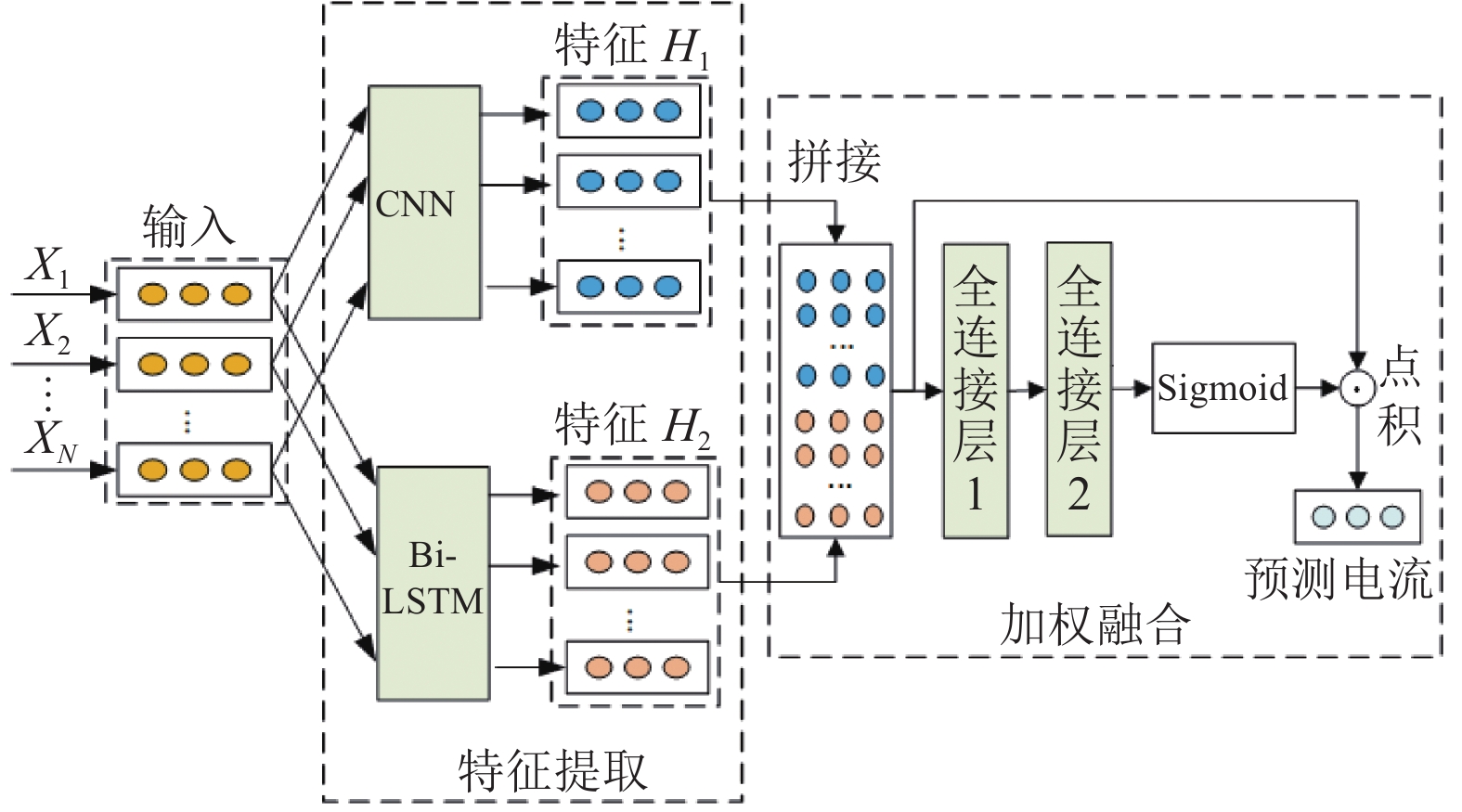

(3)电流趋势预测模型构建. 电流趋势预警技术需要预先预测电流的变化趋势, 并发现潜在的异常电流变化, 从而提前给予预警. 因此, 准确高效的电流趋势预测是关键. 我们基于深度学习技术, 提出了一种基于CNN和BiLSTM的电流趋势融合预测模型, 其结构如图6所示.

从图6中可以看出, 该模型主要由特征提取模块和加权融合模块两部分组成. 首先, 通过输入层将数据特征输入到CNN和BiLSTM网络分别进行空间特征和时序特征提取, 然后将两个网络的输出特征进行拼接, 并使用全连接层1对拼接后的特征压缩, 以保留最重要的特征. 之后经过全连接层2扩充至与原来特征数相同, 再通过Sigmoid函数将权重矩阵数据压缩到(0, 1)之间, 得到注意力权重, 再与原始特征进行矩阵点乘, 得到未来的预测电流值. 该模型充分利用了CNN和BiLSTM模型各自在时空特征提取方面的优势, 并通过对两种网络特征进行自动加权融合, 从而达到了较高的预测精度. 有助于实时监测选矿设备的电流异常状态, 并给予及时报警. 下面将就模型的主要组成模块进行详细介绍.

|

图 6 基于CNN和BiLSTM的电流趋势融合预测模型 |

1)特征提取模块. 特征提取模块由CNN模块和BiLSTM模块构成, 负责提取数据之间的空间和时间特征, CNN模块由3个卷积层Conv1, Conv2和Conv3构成. 预处理后的输入特征数据表示为

| {X′=ReLU(Conv1D(X))X″=ReLU(Conv1D(X′))H1=ReLU(Conv1D(X″)) | (14) |

BiLSTM模块输出特征

| {→H2=→LSTM(X)←H2=←LSTM(X)H2=[→H2,←H2] | (15) |

2)加权融合模块. 将CNN模块的输出特征

| {H=Concat(H1,H2)Z=ReLU(linear(ReLU(linear(H))))Y=Sigmoid(Z)⊙H | (16) |

上述电流趋势预测模型, 采用预处理后的训练集和测试集进行训练, 并保存训练好的电流趋势预测模型以供智能预警阶段使用.

智能预警阶段则是基于当前设备的实时数据, 利用训练好的电流趋势预测模型预测为来的电流趋势, 再根据预测结果来计算电流的增长率, 并和预先设定的阈值进行比较, 如超出阈值, 则进行报警. 智能预警处理流程如图5所示. 具体处理步骤如下.

(1)加载训练好的基于CNN和BiLSTM的电流趋势融合预测模型, 并将获取到的设备实时数据输入模型, 经过模型计算, 得到未来电流的预测值.

(2)基于电流预测值和时间窗口大小, 并采用线性模型计算未来一段时间的电流增长变化率.

(3)如果电流增长变化率超出阈值, 则进行报警, 并以手机短信、大屏等多种方式展示报警信息.

(4)重复此过程, 并继续检测设备实时电流变化, 以便下一次报警.

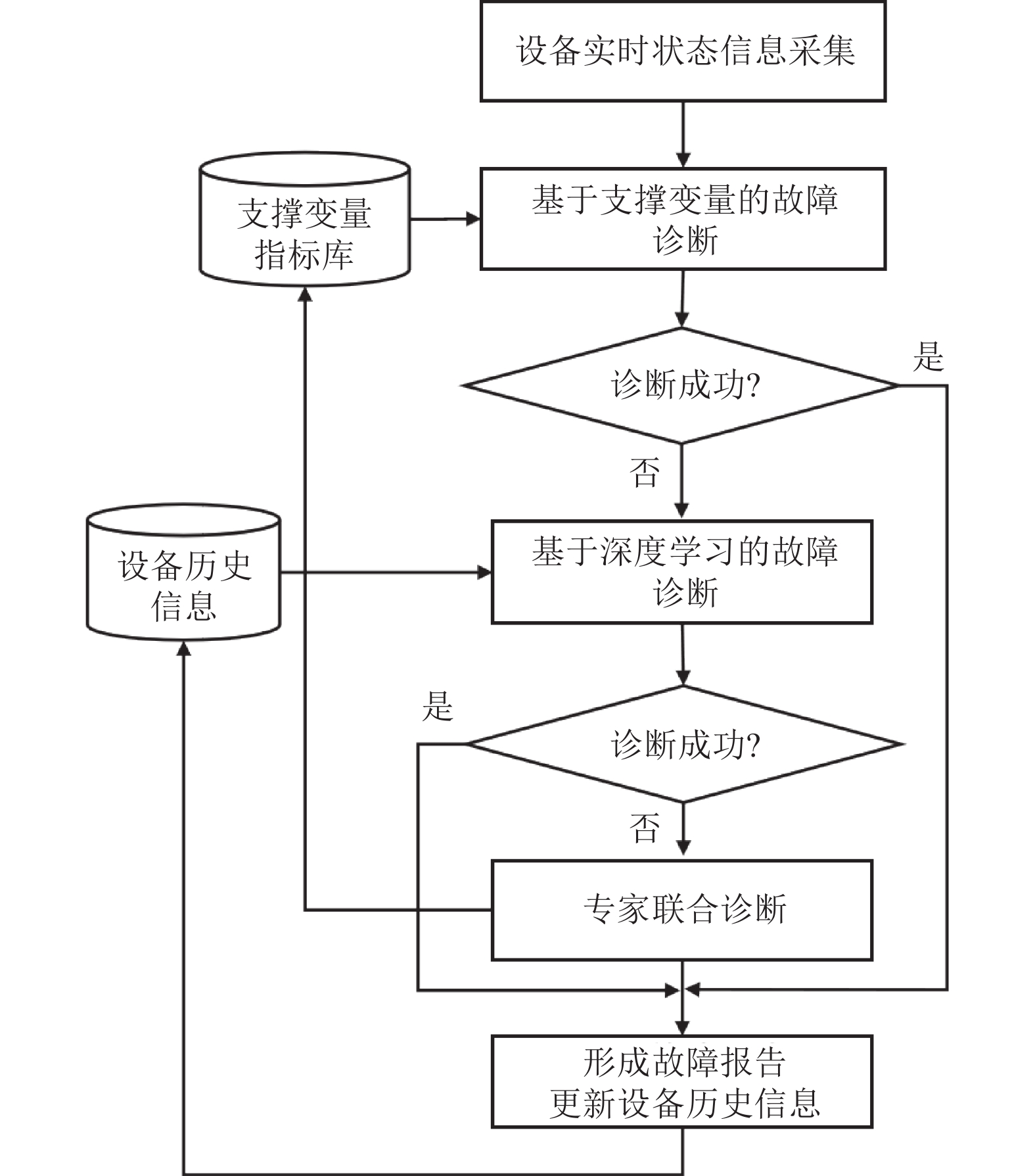

2.3 设备故障诊断技术设备故障诊断技术主要是基于设备实时状态信息给出装备是否故障、故障发生部位、故障产生原因和故障排除方案等信息. 在设备状态预测技术和故障预警技术的基础上, 可以通过设备故障诊断技术来实现潜在故障的诊断, 对于企业开展快速设备维修保障工作具有重要意义. 我们充分利用现有的各类选矿设备问题数据库和关宝山矿业有限公司多年来的设备运转数据, 设计了多层次的选矿设备故障诊断方法. 分别采用基于支撑变量的故障诊断、基于深度学习模型的故障诊断和专家联合诊断3个层次故障诊断. 选矿设备故障诊断处理流程如图7所示.

选矿设备故障诊断主要包括以下3个步骤.

(1)基于支撑变量的故障诊断. 首先采集设备的实时状态信息, 包括设备故障代码等, 并将其输入到基于支撑变量的诊断模型, 模型将通过支撑变量指标库中的支撑评价等式来诊断故障, 若设备的某些支撑变量值违背支撑指标库中的正常阈值范围, 则可确定相应的故障点. 或者利用支撑变量相关的数学模型来确定故障点. 若诊断成功则生成故障报告信息, 并更新设备历史信息, 否则继续进行基于深度学习的故障诊断.

(2)基于深度学习的故障诊断. 当基于支持变量的故障诊断方法故障诊断不成功时, 就会启动基于深度学习的故障诊断. 基于深度学习的故障诊断方法通过机器学习或者深度学习模型来学习设备运行的历史状态数据及其相应的故障标签信息, 从而获取相应知识. 学习模型可以选用前馈神经网络, SVM、随机森林、XGBoost等机器学习模型, 以及CNN、DNN等深度学习模型. 将实时设备状态信息输入到这类模型中就可以快速得到机器故障的预测信息. 此类方法虽然速度快, 但预测的准确性与模型质量和模型训练相关, 需要大量带故障标签的训练数据, 而训练数据的准备是一个比较困难的事情. 我们采用了传统的前馈神经网络模型实现了基于深度学习的故障诊断.

(3)专家联合诊断. 当前两种方法无法完成故障诊断时, 采用人工诊断方式, 即由该领域专家或专业技术人员来检查确认故障, 并给出最终诊断结果. 同时, 根据诊断结论将设备状态信息和专家诊断结果信息作为新知识, 用于更新支撑变量指标库和训练基于学习的诊断模型, 从而提升机器故障诊断水平和能力.

|

图 7 选矿设备故障诊断处理流程 |

2.4 设备检修计划排期技术

设备检修计划排期是一个比较复杂的过程, 需要考虑许多因素, 如设备价值及重要性、复杂性、使用频率、历史维护记录、维修周期等. 结合企业实际需求, 考虑到对生产效率的影响, 我们针对不同设备和工况情况提出了修复性成组维修、机会成组维修方法和预防性成组维修3种维修方法.

(1)修复性成组维修方法. 主要针对存在冗余部件、备件的设备系统. 由于存在冗余设计, 发生故障的单个设备在不影响系统继续运行的情况下, 等待多个设备出现故障造成系统停机以进行修复性成组维修, 从而减少整体维修时间, 降低对生产的影响.

(2)机会成组维修方法. 当设备中的某个部件发生故障时, 在对故障部件进行维修的同时, 将役龄或性能退化超过一定阈值的其他部件, 或者到临近更换时间的周期性部件一并进行维修, 从而减少后续维修停机时间.

(3)预防性成组维修方法. 在对设备健康状态进行准确评价的基础上, 提前进行维修规划, 并提前准备部件维修活动所需的维修资源, 提供充足的备件准备时间, 从而间接地减少维修资源的准备成本.

我们根据维修规模, 将设备维修分为单设备维修和产线维修. 对于多设备产线维修, 结合上述3种维修方法进行优化维修, 同时增加产线设备依存关系维修权重指标, 在主设备维修时, 附属设备可同时进行维修, 从而减少停机时间. 维修排期的流程如图8所示.

|

图 8 维修计划排期流程 |

3 技术验证及系统展示

如前所述, 我们提出了基于注意力融合多尺度CNN的设备健康状态评价模型(MHA-MSCNN), 来更好地支持设备健康状况评价和监测; 同时我们提出了基于CNN和BiLSTM的电流趋势融合预测模型(CNN+BiLSTM), 以支持设备故障的预警. 对于设备故障诊断, 我们采用传统的前馈神经网络方法; 而本文提出的3种设备检修计划排期方法, 相对简单. 故本节重点对所提出的两种预测模型的性能进行评估, 并对设计完成的系统进行简单展示.

3.1 验证实验设置(1)实验环境

系统部署在鞍钢集团关宝山矿业有限公司, 系统运行硬件环境由8台服务器构成, 分别为: 7台高性能服务器(2个Intel酷睿i9 7960X处理器, 硬盘4×12 TB, 内存4×32 GB)和1台GPU服务器(Intel CPU 2×16核, 硬盘4×12 TB, 内存4×32 GB, 2块RTX 3090 GPU卡)组成. 服务器上安装了微服务相关容器软件和运行支撑系统以及开发的预测性维护系统及相关算法模块.

(2)实验数据

实验数据来自鞍钢集团关宝山矿业有限公司, 提取了两种设备的数据集分别用于测试本文提出的MHA-MSCNN模型和CNN+BiLSTM模型.

① 磨磁设备测试数据集Dataset1. 数据集由10个特征组成, 分别为低压循环冷却后温度、进料端主轴测温、净油油箱温度、蓄能器高压油压、出料端高压油压、进料端高压油压、球磨粒度、低压循环冷却前温度和球磨机大小齿轮红外测温10种特征. 涵盖设备健康状态分为1–9级9个类别. 其中1代表最差, 9代表最好. 数据时间为2022年10月–2023年4月共6个月历史数据. 数据集有效数据共计

② 电流预测数据集Dataset2. 本数据集来自鞍钢集团关宝山矿业有限公司, 提取了二旋给矿泵的真实监测数据, 数据时间跨度为2023年1月–2023年10月, 共计

(3)评价指标

本文使用通用指标来评价所提模型和方法的性能, 对于MHA-MSCNN分类模型, 使用Accuracy (准确率)和Weighted-average F1两个指标用来进行评价.

① Accuracy (准确率). 是指被分类器正确分类的样本数占所有分类样本数的比例, 值越大表明分类效果越好. 计算机公式如下:

| Accuracy=正确分类样本数所有分类样本数 | (17) |

② Weighted-average F1. Weighted-average F1考虑了每个类别的权重, 从而能够更好地应对类别不平衡的情况. 对于每个类别, 计算他的F1值, 然后对所有类别的F1值进行加权平均, 就得到了Weighted-average F1. 其计算公式如下:

| Weighti=第i类样本数量整个测试集样本数 | (18) |

| Weighted-averageF1=∑10i=1F1i×Weighti∑10i=1Weighti | (19) |

其中,

③ 回归评价指标. 对于电流趋势预测模型, 由于预测目标为电流值, 因而是一个回归问题, 因此采用回归问题常用指标MSE (均方误差)、MAE (平均绝对误差)、MAPE (平均绝对百分比误差)和R2 (R平方)这几个指标来评价.

(3)模型参数设置

对于两个模型, 参照现有CNN和BiLSTM模型参数设计方法, 在实验的基础上, 选取较优结果的参数值作为模型的参数. 两个模型的参数分别见表1和表2.

| 表 1 多尺度注意力融合CNN模型参数设置 |

| 表 2 CNN融合BiLSTM电流趋势预测模型参数 |

3.2 实验结果分析

(1)设备健康状态评估方法MHA-MSCNN实验结果

为了验证本文提出基于多尺度CNN网络融合注意力的健康状态评价模型(MHA-MSCNN)的有效性. 我们基于关宝山矿业有限公司的球磨机设备运行状态数据Dataset1, 对模型的性能进行了测试. 同时, 我们选择了几种经典的深度学习网络作为基线进行对比, 实验结果见表3.

| 表 3 不同模型实验结果对比 |

从表3可以看到, 几种模型的预测精度达到89%以上, 另外LSTM模型和CNN模型在增加了注意力模块后, 预测精度都有一定提升, 这说明注意力机制是有效的. 我们的模型MSA-MSCNN相比于其他模型, 准确率和加权平均F1值均有较大提高, 这主要是由于MSA-MSCNN模型通过并行多尺度卷积来提取特征, 能够有效提取不同尺度的特征信息, 并综合考虑了不同空间尺度和通道的关系, 采用多种注意力机制实现了向量子空间内的权重分配, 在更高层次上实现了特征融合, 得到了更高层次的表示, 因而具有更好的分类结果. 实验也表明, MSA-MSCNN模型在对磨磁设备健康状态程度分析上表现非常优良, 说明我们提出的MSA-MSCNN模型是有效的.

(2)电流趋势预测模型实验

为了验证本文提出的基于CNN和BiLSTM的电流融合预测模型(CNN+BiLSTM)的正确性和有效性, 在真实数据集Dataset2上进行了一系列实验, 并与线性回归、多项式回归等传统模型, 典型深度学习方法DNN、CNN、LSTM、BiLSTM, 以及现有的方法CNN+XGBoost[18]方法进行了对比实验.

表4为9种方法在进行电流预测时的实验结果, 从中可以看出, 9种方法的预测精度都比较高, 传统线性回归比较差一些, 其他几种模型的差距并不是特别大, 这可能是由于本文数据的特征数量少、数据样本少的缘故, 也进一步说明在小数据集和特征少的数据集上, 深度学习方法不一定都比机器学习好. 从整体来看, 本文提出的CNN和BiLSTM融合的电流预测模型优于各自单独预测结果, 也优于其他模型, 这也说明本文提出的融合方法是有效的, 具有较高的预测精度.

通过计算正常情况下的电流增长率, 设定电流增长率的最低报警阈值为−0.19, 最高阈值为0.21. 基于CNN和BiLSTM融合的电流趋势预测模型的结果, 进行了电流趋势预警测试, 模型共发出超过阈值预警次数16次, 其中有效预警13次, 准确率达到81%, 这说明我们提出的基于电流趋势预警模型是可行和有效的.

| 表 4 7种模型的电流预测结果 |

3.3 系统建设与展示

结合矿务公司实际需求, 在对现有系统和相关技术进行深入研究的基础上, 设计了选矿设备预测性维护系统. 在完成系统整体架构、各模块功能设计及关键技术模块设计基础上, 研发了关键算法模型, 并发基于三维仿真技术实现了设备的仿真, 基于微服务架构实现了系统的核心功能模块.

在鞍钢集团关宝山矿业有限公司对开发完成的系统进行了安装部署和示范应用. 从阶段性运行情况来看, 设备健康状态评估模型运行良好, 具备较高的故障诊断准确率, 设备历史健康状态实现了可追溯, 设备检修计划排期合理, 实现了设备的精准预测性维护, 提高了设备维护效率、降低了成本, 企业反馈良好. 图9为系统运行状态展示界面, 图10为球磨机状态展示界面, 图11为系统维修排期列表展示.

|

图 9 系统设备状况展示大屏 |

|

图 10 球磨机状态展示页面 |

|

图 11 系统维修排期列表展示 |

4 结束语

基于大数据和人工智能技术, 构建设备预测性维护系统是降低设备维护成本、提升企业生产效率的重要手段, 也是当前业界和学界关注的热点. 本文对预测性维护系统进行了深入研究, 并结合矿山企业选矿设备维护和生产的实际需求, 分析了选矿设备预测性维护系统需求, 设计了基于微服务的预测性维护系统架构和总体功能结构, 深入阐述了系统关键技术, 并结合深度学习技术提出了基于多尺度CNN融合注意力的磨磁设备健康状态评估模型, 以及基于CNN和BiLSTM的电流趋势融合预测模型, 为设备预测性维护系统的构建提供了支持. 在鞍钢集团关宝山矿业有限公司对完成的系统和模型进行了部署和测试. 测试结果表明系统方案是可行的, 相关技术方案是有效的. 所提出的基于深度学习的预测模型具有较高的预测精度, 提高了故障预测与诊断的置信度, 减轻人力负担与对专家经验的依赖, 助力选矿设备的维护实现从事后停机抢修到预防性维修再到智能维护的跨越. 后续将进一步完善系统方案, 并开展大规模试验, 以进一步完善系统, 并改进模型的精度.

| [1] |

李莎莎, 杜超. 浅析矿山机电设备的管理与维护. 中国设备工程, 2023(18): 87-89. DOI:10.3969/j.issn.1671-0711.2023.18.041 |

| [2] |

Wen YX, Fashiar Rahman M, Xu HL, et al. Recent advances and trends of predictive maintenance from data-driven machine prognostics perspective. Measurement, 2022, 187: 110276. DOI:10.1016/j.measurement.2021.110276 |

| [3] |

Ou MY, Zhang RF, Shao ZF, et al. A novel approach based on semi-empirical model for degradation prediction of fuel cells. Journal of Power Sources, 2021, 488: 229435. DOI:10.1016/j.jpowsour.2020.229435 |

| [4] |

Liu MD, Ding L, Bai YL. Application of hybrid model based on empirical mode decomposition, novel recurrent neural networks and the ARIMA to wind speed prediction. Energy Conversion and Management, 2021, 233: 113917. DOI:10.1016/j.enconman.2021.113917 |

| [5] |

Chan KS, Enright MP, Moody JP, et al. Life prediction for turbopropulsion systems under dwell fatigue conditions. Journal of Engineering for Gas Turbines and Power, 2012, 134(12): 122501. DOI:10.1115/1.4007321 |

| [6] |

Ahmadzadeh F. Mean residual life estimation considering operating environment. Proceedings of the 2012 International Conference on Quality, Reliability, Infocom Technology and Industrial Technology Management. 2012.

|

| [7] |

Si XS, Wang WB, Chen MY, et al. A degradation path-dependent approach for remaining useful life estimation with an exact and closed-form solution. European Journal of Operational Research, 2013, 226(1): 53-66. DOI:10.1016/j.ejor.2012.10.030 |

| [8] |

牟园伟, 陆山. 基于材料微观特性的涡轮盘疲劳裂纹萌生寿命数值仿真. 航空学报, 2013, 34(2): 282-290. DOI:10.7527/S1000-6893.2013.0032 |

| [9] |

Swanson DC, Spencer JM, Arzoumanian SH. Prognostic modelling of crack growth in a tensioned steel band. Mechanical Systems and Signal Processing, 2000, 14(5): 789-803. DOI:10.1006/mssp.2000.1324 |

| [10] |

Wang W, Scarf PA, Smith MAJ. On the application of a model of condition-based maintenance. Journal of the Operational Research Society, 2000, 51(11): 1218-1227. DOI:10.1057/palgrave.jors.2601042 |

| [11] |

Yan JH, Koç M, Lee J. A prognostic algorithm for machine performance assessment and its application. Production Planning & Control, 2004, 15(8): 796-801. |

| [12] |

Kiddy JS. Remaining useful life prediction based on known usage data. Proceedings of SPIE 5046, Nondestructive Evaluation and Health Monitoring of Aerospace Materials and Composites II. San Diego: SPIE, 2003. 11–18. [doi: 10.1117/12.484117]

|

| [13] |

Loutas TH, Roulias D, Georgoulas G. Remaining useful life estimation in rolling bearings utilizing data-driven probabilistic E-support vectors regression. IEEE Transactions on Reliability, 2013, 62(4): 821-832. DOI:10.1109/TR.2013.2285318 |

| [14] |

Tian ZG. An artificial neural network method for remaining useful life prediction of equipment subject to condition monitoring. Journal of Intelligent Manufacturing, 2012, 23(2): 227-237. DOI:10.1007/s10845-009-0356-9 |

| [15] |

Muneer A, Taib SM, Naseer S, et al. Data-driven deep learning-based attention mechanism for remaining useful life prediction: Case study application to turbofan engine analysis. Electronics, 2021, 10(20): 2453. DOI:10.3390/electronics10202453 |

| [16] |

张永, 龚众望, 郑英, 等. 工业设备的健康状态评估和退化趋势预测联合研究. 中国科学: 技术科学, 2022, 52(1): 180-197. DOI:10.1360/SST-2021-0337 |

| [17] |

周哲韬, 刘路, 宋晓, 等. 基于Transformer模型的滚动轴承剩余使用寿命预测方法. 北京航空航天大学学报, 2023, 49(2): 430-443. DOI:10.13700/j.bh.1001-5965.2021.0247 |

| [18] |

曹现刚, 陈瑞昊, 伍宇泽, 等. 基于CNN-XGBoost的采煤机健康状态评估. 煤炭技术, 2022, 41(11): 173-176. DOI:10.13301/j.cnki.ct.2022.11.040 |

| [19] |

张明涛. 工业设备预测性维护系统. 新型工业化, 2021, 11(3): 156-157. DOI:10.19335/j.cnki.2095-6649.2021.3.066 |

| [20] |

胡晓轩, 朱琦, 杨山林, 等. 船舶车间焊接机器人智能预测性维护系统. 船舶工程, 2021, 43(S1): 415-419. DOI:10.13788/j.cnki.cbgc.2021.S1.091 |

| [21] |

房琦, 李震, 吴江. 污水处理厂关键设备预测性维护系统的开发及应用. 给水排水, 2021, 47(4): 132-136. DOI:10.13789/j.cnki.wwe1964.2021.04.024 |

| [22] |

张旭辉, 鞠佳杉, 杨文娟, 等. 基于数字孪生的复杂矿用设备预测性维护系统. 工程设计学报, 2022, 29(5): 643-650, 664. DOI:10.3785/j.issn.1006-754X.2022.00.057 |

| [23] |

高燕军, 刘毅, 杨东. 设备在线检测与预测性维护系统在骆驼山选煤厂的应用. 工矿自动化, 2023, 49(S1): 79-81. |

| [24] |

冯吉, 万强, 王艺潼, 等. 基于大数据的总装设备的预测性维护系统. 上海汽车, 2020(10): 12-15. DOI:10.3969/j.issn.1007-4554.2020.10.03 |

2024, Vol. 33

2024, Vol. 33