2. 华电电力科学研究院有限公司, 杭州 310030;

3. 浙江大学 机械工程学院, 杭州 310027

2. Huadian Electric Power Research Institute Co. Ltd., Hangzhou 310030, China;

3. School of Mechanical Engineering, Zhejiang University, Hangzhou 310027, China

2015年, 国务院出台的《中国制造2025》战略文件将电力工业列入十大重点发展领域, 旨在通过信息化和工业化的深度融合, 加速行业向智能制造转型. 我国目前主要的发电方式仍是火力发电, 管道设备的安全问题是重中之重. 历史上发生过的多起管道事故[1-3], 均造成了人员伤亡和经济损失, 其根本原因是相关人员无法及时准确地了解管道的服役状态[4, 5]. 面对管道的全生命周期中出现各种数据, 电厂亟需借助合理有效的数字化手段对其进行维护管理, 在能够存储大量信息和计算整合能力更强的虚拟世界重构物理信息, 在安全和效率上满足更高的生产需求.

针对这一问题, 数字孪生技术可以给出解决方案. 数字孪生, 最早由美国航空航天局(NASA)提出[6], 后被美国空军研究所实验室应用于飞机全寿命周期计算机模型, 监测、评估、预测飞机的状态. 2015年, 美国通用公司首次将其作为工业数字化的有效工具; 2019年, 全球权威的Gartner公司将其列为十大战略科技发展趋势之一. 近年来, 大量国内的专家学者也在相关领域展开了研究. 陶飞等学者认为数字孪生以数字化方式创建物理实体的虚拟模型, 借助数据模拟物理实体在现实环境中的行为, 通过虚实交互反馈、数据融合分析、决策迭代优化等手段, 能为物理实体增加或扩展新的能力[7], 并进一步完善其定义框架[8-11], 在智慧交通、智能电厂和船舶制造等具体领域进行实践研究[12-16].

目前, 面向电力管道的数字化软件不少, 基于数字孪生的却不多. 田宜平等[17]、李东方[18]、闫计栋[19]分别设计了三维管道的管理软件, 但是功能性和独立性不足, 仅在数字化层面上完成探索, 未利用数字孪生的虚实交互特性进一步解决电力生产的问题. 为了解决以上问题, 本文基于数字孪生的理念设计和实现了电力管道系统, 主要包括如下3个方面.

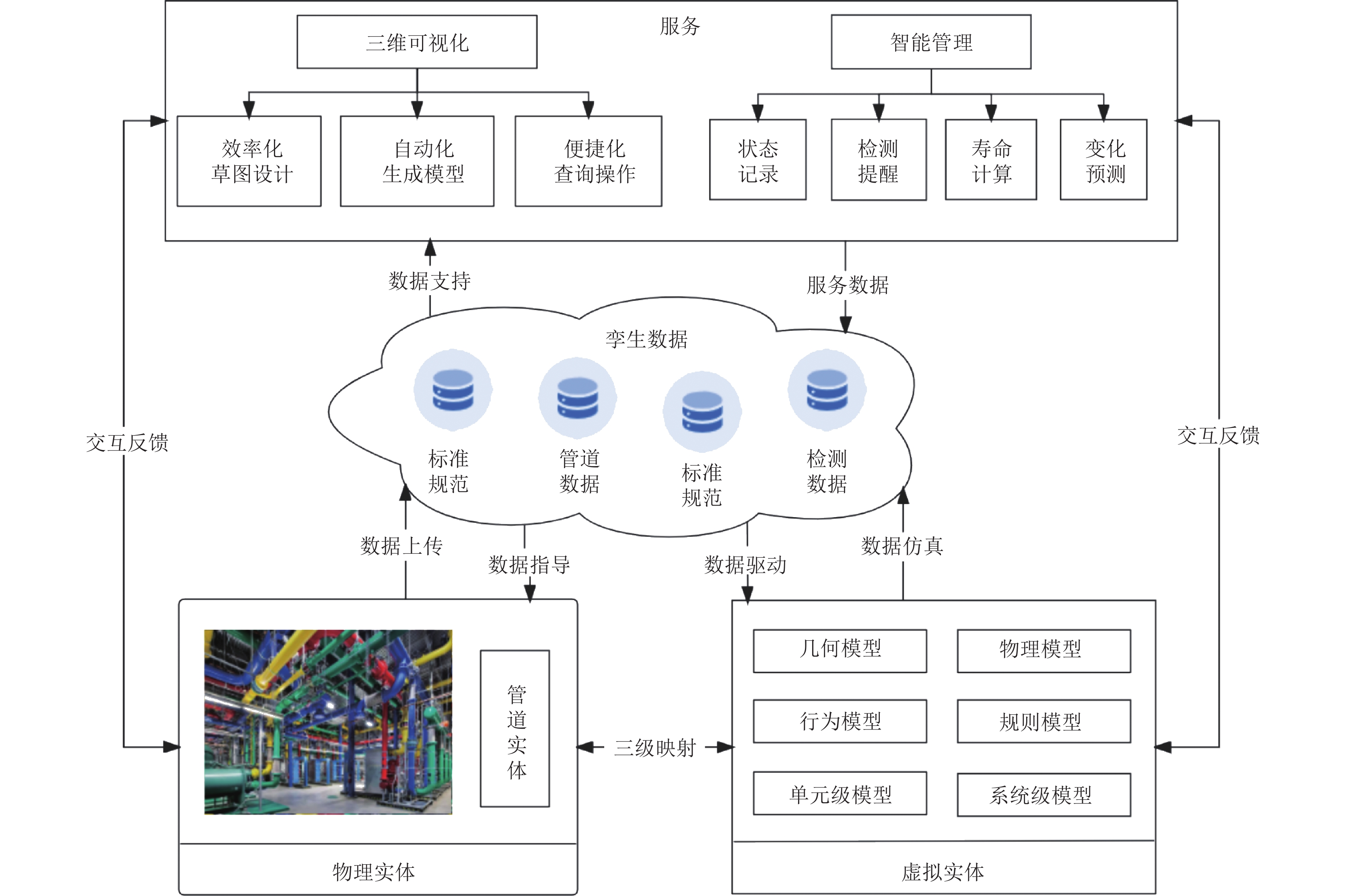

(1) 从数字孪生的五维模型出发, 分析电力管道系统的特性, 将管道建模问题标准化为数字孪生问题, 提出了设计框架.

(2) 利用计算机图形学技术构建数字孪生体, 通过草图造型和参数化技术, 辅助数字图像识别进行快速便捷的三维建模, 实现管道模型的可视化与真实感渲染.

(3) 多维数据管理, 通过智能化管理理念, 实现“动态”监管, 管理和评估电力管道系统中的孪生数据, 为电厂人员提供电力管道的检测提醒、安全评估和风险预测等服务.

基于系统的应用框架, 本文对系统的功能与界面进行设计, 并实现了系统原型. 实验结果表明, 该系统有效地实现电力管道的运维和安全管理.

1 基于数字孪生的系统框架设计针对电力管道中的问题需求, 分析数字孪生的五维模型[8]的应用路线, 本文提出了基于数字孪生五维模型的三维电力管道系统设计. 系统设计的目标是: 将现实世界中电力管道系统涉及到的物理模型进行多尺度映射, 创建对应的虚拟模型, 并考虑如何更好地处理管道全生命周期中产生的多样化数据, 提供可靠的检测依据, 提高电厂管理水平和效率, 实现智能管理与安全生产.

式(1)抽象地描述了五维模型的数学表达, 其中,

| M5DT=(PE,VE,CN,Ss,DD) | (1) |

(1)

(2)

(3)

(4) Ss表示整个数字孪生系统为使用者提供的服务, 对数字孪生中的数据、模型和算法等进行封装, 提供功能性或业务性服务. 系统为用户提供的服务 除了系统本身的数据、模型和算法的封装外, 还包括系统为用户提供的数据查询、评估和预测等功能性服务. 本文设计的数字孪生系统主要包括管道的三维可视化和数据智能管理两个方面.

(5) CN表示各个部分之间的连接关系, 是各个部分互通互联的具体路径. 例如, 物理和虚拟实体之间是映射关系, 通过三维建模和数据可视化等手段实现, 各种信息可以通过传感器、传输协议和数据库接口获取; 服务和孪生数据间的利用更新, 通过数据库的读取实现.

综合上述分析, 整个系统的框架设计如图1所示.

|

图 1 电力管道的五维模型框架 |

2 三维管道建模

三维建模技术是创建管道数字孪生体的关键, 决定了物理实体映射到虚拟实体的路径. 由于电力管道通常都有相应的二维配管图与施工图, 本文利用管道的二维图纸, 采用草图造型与参数化技术, 实现快速的三维管道重建.

2.1 管道元件分类电力管道具有复杂多样的元部件和连接方式. 为了准确地对各结构元素进行建模, 综合考虑各结构元素的作用, 将其分成3类: 管道主体、管道连接体和管道组件. 管道主体是管道系统中最主要和数量最多的元素, 管道连接体和组件都依赖其产生; 管道连接体是指的连接两根管道主体的结构元素, 主要有三通、弯头、焊口、大小头和过渡段等; 管道组件是指的依附在管道主体上的结构元素, 比如封头、阀门、接管座、卡块和支吊架等.

2.2 二维草图绘制为了便于直观地表示管道地空间位置关系, 管道的二维图形是用轴测图表示的. 二维管道绘制是在二维管道设计图的基础上, 用二维草图绘制的方法绘制管道主体、管道连接体和管道组件. 其中, 管道主体用直线段表示; 管道连接件中的弯头用弧线表示, 焊口用点表示; 管道连接件中的三通、大小头和过渡段用简化的图形表示, 它们与管道是相连接的; 管道组件也采用简化的图形符号表示, 它们一般是依附在管道主体上. 图2显示了绘制的二维管道局部图形.

|

图 2 管道的二维表示图(轴测图) |

在绘制二维管道的开始阶段, 不需要准确地设置管道元素的准确位置与长度尺寸. 因此, 在绘制时, 无需将管道的长度或管道元素的位置与真实的管道进行准确对应, 从而方便管道的绘制, 提高绘制的速度. 为了在下一步的参数化设计中准确地计算出三维模型的形状和位置, 在二维绘制时, 需要考虑元素的约束关系, 包括元素之间的连接关系和位置关系, 如共点、平行、垂直等.

2.3 参数化设计为了将草图绘制的二维管道转化为准确的三维模, 采用参数化的设计方法. 为此, 需要在一些管道元素上定义尺寸和位置的信息, 比如管道起点的位置、管道的长度与内外径、弯头的位置、支吊架的位置等. 通过各元素之间的连接与约束关系, 建立元素之间的关联性. 参数的设置可根据二维图纸的尺寸和位置标注, 如图3所示. 当一根管道的起始位置确定后, 根据管道元素的连接与约束关系, 其他管道的形状可根据其尺寸参数确定, 其位置可根据相邻元素的连接与约束关系推理计算得出.

2.4 三维模型生成完成管道的二维管道绘制和尺寸设置后, 采用坐标转换的方法, 根据二维信息分析与计算管道元素在三维空间中的形状和位置, 自动生成三维管道模型.

在本文中, 管道模型用三角网格表示. 对于管道主体与连接件, 其三维模型采用自动生成的方法. 例如, 管道主体采用空心圆柱体表示, 弯头用空心圆环段表示, 焊口采用一小段空心圆柱体表示. 管道模型的尺寸与真实的尺寸一致. 图4表示一段包含直管、弯管和焊口的管道.

|

图 3 管道的二维尺寸示意图(轴测图) |

|

图 4 管道的三维模型图 |

对于管道组件, 其形状比较复杂, 因此本文采用导入模型的方法. 管道组件的模型用专业的三维造型软件设计, 以obj格式保存. 图5显示了3种不同类型的阀门. 从二维管道生成三维模型时, 首先读入obj模型, 然后计算管道组件的大小与位置, 再进行缩放与移动, 在指定的位置生成三维管道组件模型.

|

图 5 管道组件模型 |

3 智能管理与评估 3.1 数据管理体系

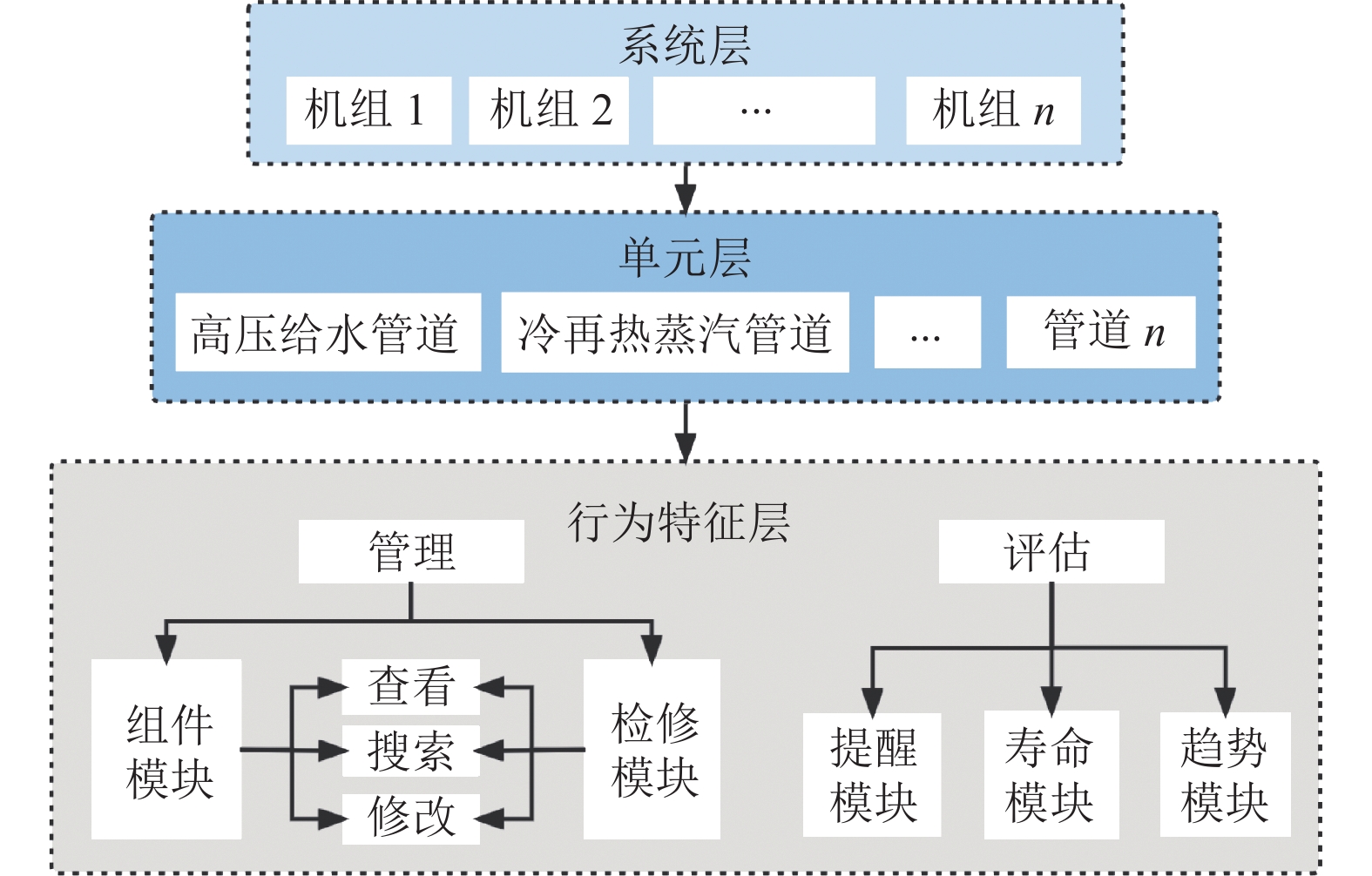

通过创建数字孪生体, 系统可以获得从物理实体和虚拟实体共同产生的孪生数据, 其中, 对于结构化的数据建立数据库管理, 非结构化的数据借助可视化技术, 从而改变传统的人工监督管理方式, 节省成本, 实现电厂的智能监管和安全生产. 数据的管理体系分为3个层级, 分别为系统层、单元层和行为特征层. 其框架结构如图6所示.

|

图 6 数据管理体系框架 |

(1) 系统层是对电厂中机组级别的管理. 一个电厂可能运行多个功能各异的机组系统, 而机组间的工作相对独立, 机组层面的表现代表了一组协同运作的管道性能. 因此, 建立机组管理表以记录管道信息和运行状态, 具体包括机组编号、投运/检修开始/检修结束时间、运行小时数和启停次数, 便于工作人员快速了解当前机组的整体运行情况. 从投入生产到每次系统停机检修, 系统通过机组管理表更新相关信息.

(2) 单元层是对机组中具体管道的管理. 一个机组中存在若干不同功能的管道, 如高压给水管道、冷再热蒸汽管道、热再热蒸汽管道等, 通过建立管道系统管理表和管道组件管理表以记录其机组信息和组件信息, 如温度、检修优先级和材料类型等.

(3) 行为特征层是对管道属性特征和检测行为的管理, 即管理在构建数字孪生体过程中产生的与几何模型、行为模型和规则模型相关的数据. 通过建立组件检测报告表、材料数据管理表和类型检测报告表管理管道的各种运维信息.

3.2 数据管理对管道各组成元素进行管理时, 为了及时检修和维护的需要, 必须要精细化到管道的每一个组件. 上文提到的管道组件数据管理表即可对组件进行统一管理, 储存各类的组件的编号、类型、尺寸、件号、温度、压力和材质等信息. 为了便于检索和定位, 还需要建立图形和文字数据之间的关系, 不仅能实现通过类型或编号检索到对应的部件, 还能直接定位到管道部件的二维或三维视图.

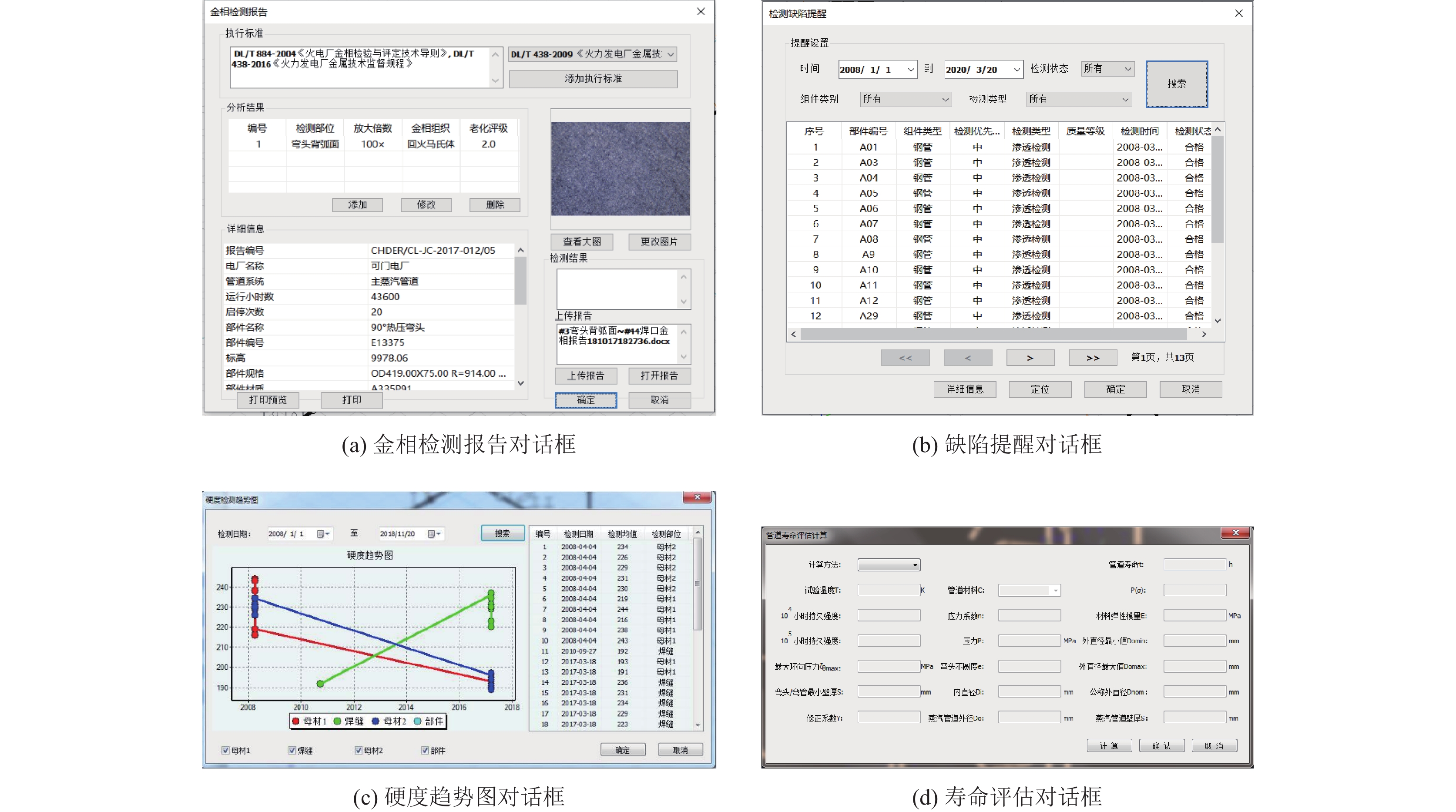

管道检修是为了及时发现管道的问题, 确保管道处于安全的运行状态, 而以往的检修都是随机抽检, 容易出现欠检或过检现象, 因此需要提供一套合理的检测判断标准, 根据管道运行状况提供检测周期和内容. 检修主要包括壁厚、硬度、金相、磁粉和超声检测等, 通过相关的专用设备和传感器进行检测, 采用自动或人工的方法将检测信息更新到系统中. 另外, 传统的检测报告内容冗长, 类型繁多, 降低了检修效能, 因此需要对其进行分类, 实现在海量的检测数据中迅速找到可能存在隐患的管道部件, 便于安排维修或再检, 对于安全隐患早发现早解决.

3.3 数据评估数据管理对检修数据进行有效组织, 保证数据的完整性和可查性, 同时, 数据还可进一步用于安全评估和发展趋势预测. 为了避免造成数据孤岛, 系统通过安全评估机制建立海量数据之间的关联性, 实现科学准确的安全评估、预测和实施对策. 数据评估主要包括3个方面, 分别为提醒与预警、趋势预测和寿命预测.

3.3.1 提醒与预警为了防止对长时间未检测的部件漏检或对部分部件频繁重复检测, 划分检测时间和检测缺陷两个维度, 根据检修的历史和管道的状态, 给出检修的优先度和检测规划, 实现科学合理的检修.

首先, 根据部件检测时间间隔长度, 设置不同等级的检测优先级: 将低于普通提醒时间的检测优先级设置为低, 介于普通提醒时间和紧急提醒时间之间的检测优先级设置为中, 高于紧急提醒时间的检测优先级设置为高.

管道部件的检测结果分为3种: 合格、不合格、合格但有缺陷. 系统能够查询特定时间段内各部件的检测状态. 对于不合格与有缺陷的部件, 系统会做特殊标注, 提示潜在的风险. 以便检测人员优先进行处理. 同时, 系统提供了风险评估与预警的功能. 基于检测数据, 引入风险水平指数, 建立评估标准, 实现对管道及其组件可能出现的状态异常、缺陷、老化等进行风险评估与预警.

3.3.2 趋势预测当管道的检测数据, 如管道的硬度、金相检测等, 积累到一定程度之后, 利用这些数据, 采用回归分析技术, 在时间维度上找到历史数据之间的关联性, 用于预测未来发展趋势, 绘制连续的变化曲线, 从而提前制定检测与维护的规划.

回归算法用于确定因变量和自变量之间的定量关系, 以及判断时间序列数据的长期发展趋势. 以硬度趋势预测为例, 根据T92钢在高温时效下的硬度变化过程可知[20], 随着时间的增加, 硬度呈下降趋势, 且时效温度越高, 下降趋势越明显. 由此得出, 管道硬度变化趋势的回归问题是非线性的.

在预测硬度的变化趋势时, 将管道工作的环境温度和工作时间作为自变量, 管道的硬度作为因变量, 建立非线性方程, 采用均方误差作为损失函数衡量模型性能, 以及梯度下降法更新方程参数.

3.3.3 寿命预测电力管道的使用寿命与管道材料和工作环境相关, 通用的方法是根据运行一段时间后管道的性能和状态, 建立可测参数和短时持久强度的关系, 再利用外推法确定其在实际温度和应力下的剩余寿命. 本文采用了两种使用最为广泛的预测方法: Larson-Miler参数外推法和等温线外推法[21].

Larson-Miler参数外推法, 又称L-M法, 可以根据持久试验中拟合的曲线, 预测在给定温度和应力下管道的剩余寿命, 其关系式如式(2)所示. 其中, tr表示管道寿命, 单位为h; T表示试验温度, 单位为K; C表示与管道材料种类有关的常数. 这种方法的优点在于可以用较高温度和较短断裂时间的试验得到的数据换算成较低温度、较长断裂时间下的数据.

| P(σ)=T(C+lgtr) | (2) |

等温线外推法的原理是在温度恒定时, 应力和断裂时间之间存在如式(3)所示的函数关系, 在同一试验温度下, 用较高的不同应力进行短期试验的数据, 建立应力和断裂时间的关系, 外推在该试验温度下长期的持久强度. 式(3)可通过推导可演变为如式(4)所示的关系式, 最终预测出管道寿命. 其中, t表示管道寿命, 单位为h;

| F(t, \sigma ) = 0 | (3) |

| \lg \dfrac{t}{{{{10}^5}}} = \dfrac{{\lg \dfrac{{\sigma _{{{10}^5}}^t}}{{n{\sigma _{{\theta _{\max }}}}}}}}{{\lg \dfrac{{\sigma _{{{10}^4}}^t}}{{\sigma _{{{10}^5}}^t}}}} | (4) |

基于上述的系统框架与功能, 本文研发出一个基于数字孪生的三维电力管道系统原型. 系统在Windows环境下开发, 使用Visual Studio 2013和C++语言实现, 其他开发工具及功能如下.

(1) OpenGL: 一个用于渲染2D和3D的图形接口, 本文涉及到的二维和三维场景绘制都需要借助其实现, 包括视图变换、二维显示、三维渲染等.

(2) 3D Builder: 一款创建模型和3D打印的工具. 本文采用其设计三维管道的组件, 以obj文件格式保存, 包含顶点、纹理、材质等信息, 形成外部模型库.

(3) SQLite: 一款轻型的数据库管理系统. 本文采用其对管道数据进行管理, 包括机组管理表、管道组件管理表、检测数据管理表、材料数据管理表等.

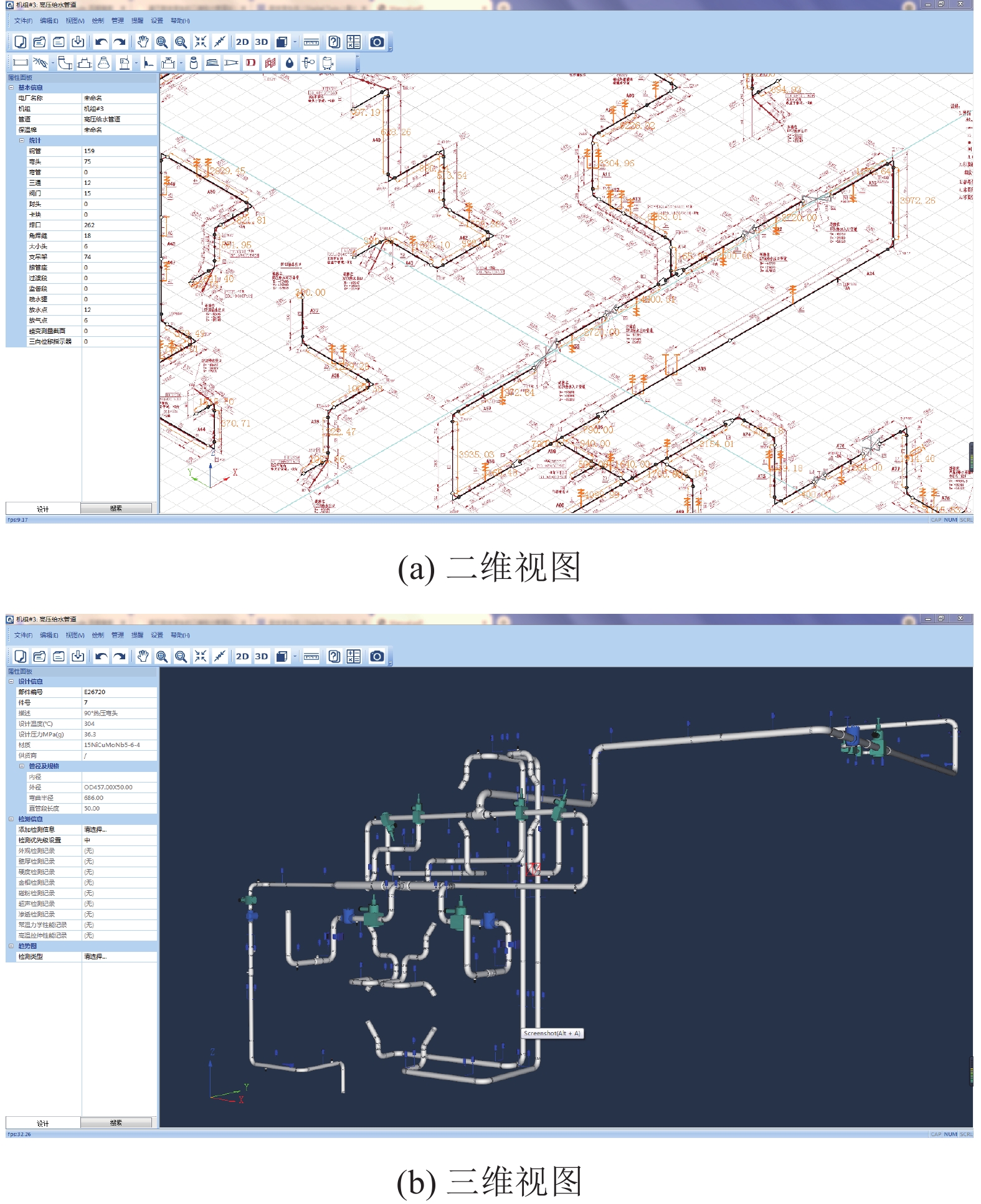

4.2 界面设计为了便于绘制二维管道、查看三维管道与设置管道属性, 系统的界面分为两部分: 左侧为属性框, 用于设置管道的参数属性、查询管道的信息以及添加检测数据; 右侧是主视图, 用于显示二维视图与三维视图. 二维视图与三维视图不能同时显示, 它们之间可以相互切换. 二维视图用于绘制与显示二维管道, 三维视图用于显示三维管道. 在主视图中, 选中一个管道的组件时, 属性视图中会显示其属性, 可以对其属性进行设置与修改, 也可以输入检测的信息. 系统的界面如图7所示, 图7(a)显示了二维视图, 图7(b)显示了三维视图; 图8展示了系统的部分功能.

基于该界面设计, 管理人员可以随时查询管道的运行状态并对其进行维护, 实现上文所述的功能.

4.3 性能分析三维电力管道系统的使用流程如下.

|

图 7 系统界面 |

(1) 首先, 导入电力管道的设计图纸, 设计人员用草图绘制的方法绘制二维管道及组件, 再输入尺寸参数及管道的其他属性信息, 完成二维管道图的绘制.

(2) 系统自动将二维图形转化为三维网格模型, 生成具有真实感的管道模型. 在三维视图中, 可对其进行观察、缩放、移动和旋转等操作.

(3) 对管道的服役状态和检修信息进行管理. 管道的运维与检测数据可采用人工的方式或传感器自动传输的方式进行添加与更新.

经测试[22]后, 结果见表1, 二维场景的平均帧频约为60 fps, 三维场景的帧频约为50 fps, 场景切换的用时在1 s以内, 在使用中不存在延迟性, 系统的用户体验较好.

目前, 本文设计的三维电力管道管理系统已在电厂投入应用, 并获得了良好的反馈. 工作人员已通过系统完成了两大电厂中的多个管道系统的设计, 提高了优化检修和安全评估的工作效率.

5 结论与展望本文以数字孪生的五维模型为基础, 设计并实现了电力管道的数字孪生系统, 主要工作如下.

(1) 针对电厂传统管理方式中存在的问题和现有数字软件中存在的不足, 提出了以数字孪生为理念的总体解决方案.

|

图 8 系统部分功能 |

(2) 利用三维重建与可视化技术, 创建了现实管道对应的虚拟孪生模型, 并将管道的全生命周期信息数字化, 通过数据库统一管理.

(3) 根据管道的运维和检修数据, 设计了智能管理评估功能, 包括检测提醒、趋势预测和寿命预测等, 为电力管道的数字化管理和安全化生产提供技术支撑.

本文还存在一些不足之处, 如对管道未来运行状态的预测不够. 未来将会以大数据为基础, 借助更复杂的机器学习方法, 实现更准确的评估结果, 提高电厂的自动化和智能化程度.

| 表 1 测试结果分析 |

| [1] |

Fu G, Zhou L, Wang JH, et al. Analysis of an explosion accident at Dangyang Power Plant in Hubei, China: Causes and lessons learned. Safety Science, 2018, 102: 134-143. DOI:10.1016/j.ssci.2017.10.010 |

| [2] |

Guo Y. Parallel particle-grid hybrid method for nuclear power system accident analysis. Advanced Materials Research, 2012, 608–609: 839–843.

|

| [3] |

Ismaila A, Kasmani MR, Ramli AT. Numerical evaluation of the severity of consequences of external fire and explosion incident at a nuclear power plant. Nuclear Engineering and Design, 2019, 355: 110314. DOI:10.1016/j.nucengdes.2019.110314 |

| [4] |

陈斌. 电厂热力管道安全运行及事故预防初探. 能源与环境, 2010, 5: 102-103. DOI:10.3969/j.issn.1672-9064.2010.05.044 |

| [5] |

蔡江. 浅析发电厂电气设备安全运行的管理和维护. 低碳世界, 2016, 16: 32-33. |

| [6] |

Tuegel EJ, Ingraffea AR, Eason TG, et al. Reengineering aircraft structural life prediction using a digital twin. International Journal of Aerospace Engineering, 2011, 2011: 154798. DOI:10.1155/2011/154798 |

| [7] |

陶飞, 程颖, 程江峰, 等. 数字孪生车间信息物理融合理论与技术. 计算机集成制造系统, 2017, 23(8): 1603-1611. DOI:10.13196/j.cims.2017.08.001 |

| [8] |

陶飞, 刘蔚然, 张萌, 等. 数字孪生五维模型及十大领域应用. 计算机集成制造系统, 2019, 25(1): 1-18. DOI:10.13196/j.cims.2019.01.001 |

| [9] |

陶飞, 马昕, 胡天亮, 等. 数字孪生标准体系. 计算机集成制造系统, 2019, 25(10): 2405-2418. DOI:10.13196/j.cims.2019.10.001 |

| [10] |

Qi QL, Tao F, Zuo Y, et al. Digital twin service towards smart manufacturing. Procedia CIRP, 2018, 72: 237-242. DOI:10.1016/j.procir.2018.03.103 |

| [11] |

陶飞, 刘蔚然, 刘检华, 等. 数字孪生及其应用探索. 计算机集成制造系统, 2018, 24(1): 1-18. DOI:10.13196/j.cims.2018.01.001 |

| [12] |

郑伟皓, 周星宇, 吴虹坪, 等. 基于三维GIS技术的公路交通数字孪生系统. 计算机集成制造系统, 2020, 26(1): 28-39. DOI:10.13196/j.cims.2020.01.003 |

| [13] |

王安邦, 孙文彬, 段国林. 基于数字孪生与深度学习技术的制造加工设备智能化方法研究. 工程设计学报, 2019, 26(6): 666-674. DOI:10.3785/j.issn.1006-754X.2019.00.009 |

| [14] |

白浩, 周长城, 袁智勇, 等. 基于数字孪生的数字电网展望和思考. 南方电网技术, 2020, 14(8): 18-24, 40. DOI:10.13648/j.cnki.issn1674-0629.2020.08.003 |

| [15] |

范海东. 基于数字孪生的智能电厂体系架构及系统部署研究. 智能科学与技术学报, 2019, 1(3): 241-248. |

| [16] |

李福兴, 李璐爔, 彭友. 基于数字孪生的船舶预测性维护. 船舶工程, 2020, 42(S1): 117-120, 396. DOI:10.13788/j.cnki.cbgc.2020.S1.029 |

| [17] |

田宜平, 张戈, 刘兴无, 等. 三维可视地理信息系统在禹州电厂的应用. 电力系统自动化, 2005, 29(5): 88-92. DOI:10.3321/j.issn:1000-1026.2005.05.018 |

| [18] |

李东方. 基于某600 MW电厂工程PDMS三维设计应用与研究[硕士学位论文]. 北京: 华北电力大学(北京), 2016.

|

| [19] |

闫计栋. 基于信息化的电厂设备安全管理研究[硕士学位论文]. 北京: 华北电力大学(北京), 2016.

|

| [20] |

王亮, 刘宗德, 陈鹏, 等. T92钢高温时效硬度变化试验及蠕变性能研究. 热力发电, 2008, 37(12): 26-30. DOI:10.3969/j.issn.1002-3364.2008.12.007 |

| [21] |

郭书涛. 焦化炉Cr5Mo炉管高温损伤和剩余寿命预测[硕士学位论文]. 杭州: 浙江工业大学, 2008.

|

| [22] |

洪佳菲. 电力管道的三维建模与管理系统设计[硕士学位论文]. 杭州: 浙江大学, 2019.

|

2022, Vol. 31

2022, Vol. 31