橄榄核雕是古老的民间手工艺品, 其因精美的刀工、精致的造型、多样的艺术表现性而备受青睐. 近年来, 人们开始将数控雕刻机应用于橄榄核雕刻领域, 机器雕刻的出现解决了人工雕刻耗费工时长、品质良莠不齐、无法大规模生产以及造价高等缺点. 但是如图1所示, 橄榄核形状大小不一且中空[1], 若将已有的三维模型直接用于橄榄核机器雕刻, 易造成雕穿的现象, 且无法发挥橄榄核雕随形雕刻的艺术特色. 目前业界在进行橄榄核机器雕刻时仍然由专业人员使用商业CAD软件手工调整三维模型再进行数控编程得到雕刻刀路. 这个过程需要较高的人力成本且具有不可复制性. 如果存在一种面向橄榄核机器雕刻的模型编辑与刀具路径规划方法, 必定会大大改善目前橄榄核机器雕刻的加工效果, 提高加工效率并可以以较低的成本实现随形雕刻.

|

图 1 橄榄核外观与内部结构 |

在橄榄核机器雕刻领域, 硬件方面已相对成熟, 除了可以使用常规雕刻机搭配橄榄核专用夹具进行雕刻外, 田杰宇等[2]研发了一种基于并联机构的核雕专用设备. 然而目前学术界对面向橄榄核机器雕刻的模型编辑与刀具路径规划研究较少, 难以对工业界提供具有针对性的指导.

1 相关基本理论三维模型变形问题一直是国内外计算机图形学领域的研究热点, 经过众多学者多年研究已经取得了诸多研究成果. 空间变形技术最早由Sederberg等[3]提出, 主要思想是将待变形的目标模型嵌入到某个控制网格中, 通过对控制网格顶点的操作使嵌入其中的目标模型基于函数插值进行变形. 此后学者们提出了一系列无需控制网格的方法如最小二乘法[4]、径向基函数法(radical basis function, RBF)[5] 及线性混合蒙皮法[6]等. 其中, 径向基函数法基于径向基函数插值技术生成光滑的插值曲面, 是一种常用且快速的无控制网格法. Botsch等[7]通过定义一个三维径向基函数插值变形场并求解线性方程组, 得到径向基函数混合权重以及表示仿射变换的低次多项式的系数, 从而对目标模型进行变形. Levi 等[8]提出采用测地距离作为基函数的距离形式, 实现了较为自然的变形.

空间变形技术运算速度快, 且对目标模型的表示方式没有要求, 因此得到了广泛的应用, 然而在进行大尺度变形时, 空间变形技术不能很好地保持模型原有的局部特征. 基于曲面的变形可以很好地解决这一问题[9]. 其主要思想是: 预先在目标模型上选择一些顶点作为变形控制顶点, 移动控制顶点, 其他顶点通过优化能量函数发生相应的变化, 从而得到最终变形结果[10]. 在此框架下, Sorkine等[11]提出一种近似刚性(as rigid as possible, ARAP)三维模型变形方法: 将模型中每个顶点以及该顶点1-邻域的三角面片定义为一个单元, 在变形过程中, 将单元实际变换与刚性变换的差值定义为刚性能量函数, 然后在后续操作中基于“变形-求局部旋转-再变形”的迭代过程最小化该函数, 保证每个单元近似刚性变形, 从而尽可能地保持目标模型的局部几何细节. 此后众多学者针对能量函数的定义、单元的定义等对ARAP变形方法提出了改进方案: Levi等[12]提出一种基于旋转光滑项的改进版本的能量函数SR-ARAP, Chen等[13]将 ARAP 方法中的单元从顶点的1-邻域三角面片扩展到r-邻域三角面片, Colaianni等[14]在原 ARAP 的能量形式中加入各向异性的局部变换等. ARAP 算法实现简单, 易于操控, 它是目前基于曲面的变形框架下变形效果较好的算法.

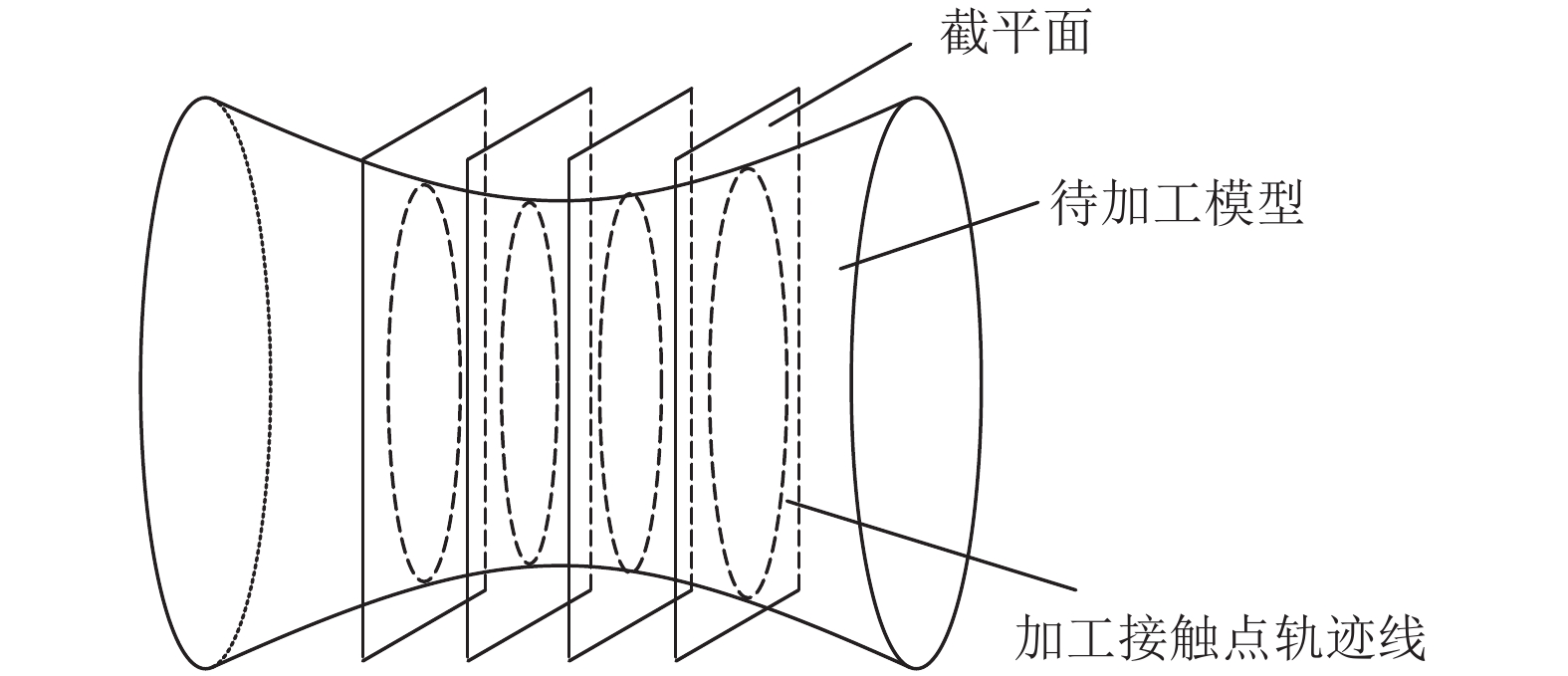

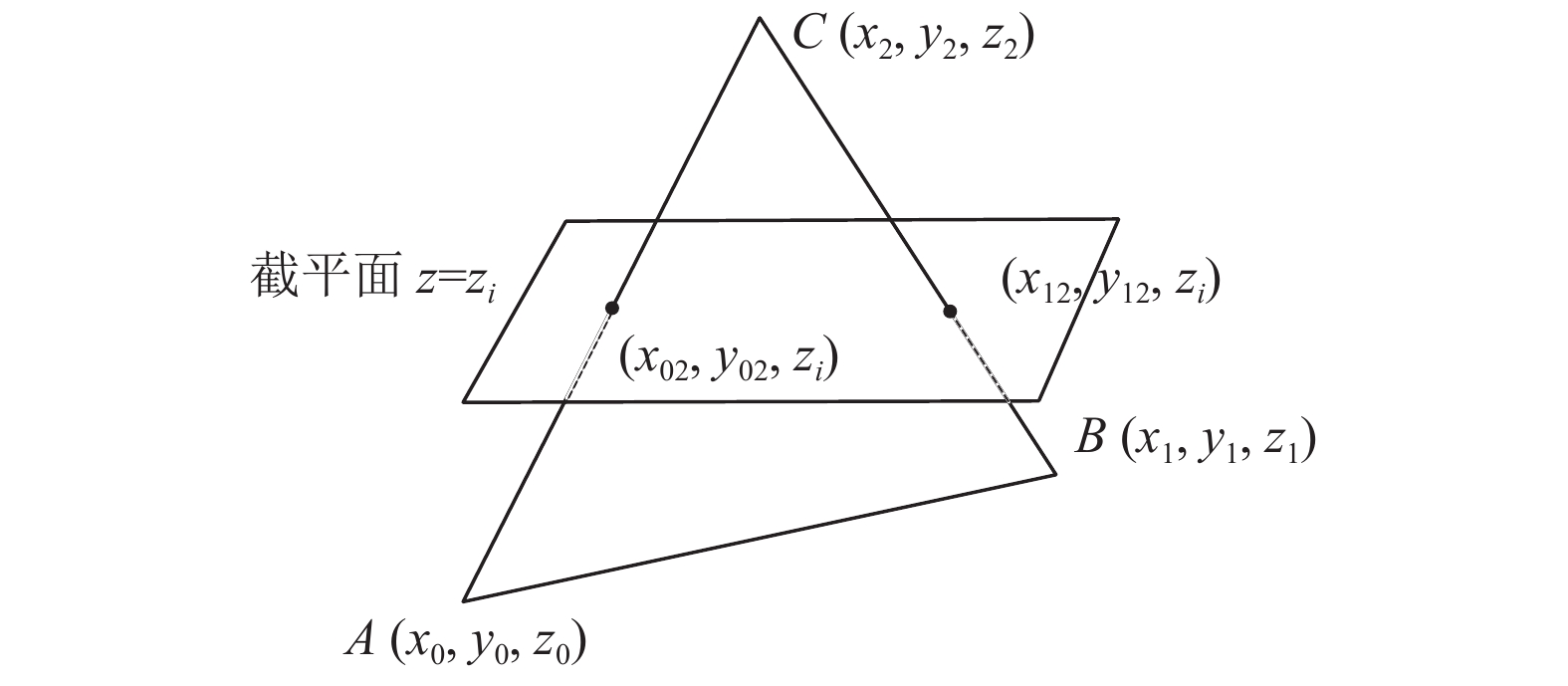

在基于三维数字模型的数控加工刀具路径规划领域, 主要方法有偏置刀位点路径截面法(cutter location, CL路径截面法)和刀触点路径截面法(cutter contact, CC路径截面法). CC路径截面法如图2所示, 用一组平行的约束面与被加工模型求交, 将交线作为刀具接触点路径来生成刀具轨迹[15], 约束面一般是平面[16], 也称为截平面. CC路径截面法可以灵活控制走刀路线, 生成均匀的刀具路径, 因此加工效率较高, 适合复杂模型的加工[17]. 在对CC路径截面的研究中, 邱晓杰等[18]采用二阶连续可导的三次B样条曲线对切片得到的刀触点轨迹进行拟合, 继而按一定的加工步长对其进行插补得到最终的刀触点轨迹. 孙殿柱等[19]针对三角贝塞尔曲面引入R×S树快速准确地获取相交面片集, 并自适应地离散为三角网格, 然后计算截平面与离散后的三角网格的交点并进行偏置作为刀具路径; Li等[20]针对圆角刀具的特性, 利用模型切片数据直接得到刀触点轨迹, 通过刀触点偏置计算刀位点轨迹, 然后进行干涉检测处理得到刀具路径.

|

图 2 刀触点路径截面法 |

虽然三维模型变形与刀具路径规划皆有诸多研究成果, 但是尚未有将二者有机结合并应用于橄榄核机器雕刻场景以及针对该应用场景进行特定优化的研究工作. 所以当前橄榄核机器雕刻领域仍存在以下不足和待解决的痛点: 若直接将标准模型应用于橄榄核机器雕刻, 如图3所示, 有一定风险出现雕穿的现象, 且不能体现橄榄核随形雕刻的艺术特色; 若由专业3D建模设计师使用商业CAD软件制作橄榄核雕刻模型, 再进行数控编程得到加工路径, 整个过程需要跨行业合作, 时间上往往需要数小时甚至数天, 有较高的人工成本与时间成本, 最终效果与设计师的技术水平、审美水平高度相关, 不具备可复制性, 不能批量生产, 同时个性化设计较为复杂.

|

图 3 标准模型直接雕刻出现雕穿的现象 |

据此, 本文基于改进的RBF变形方法与ARAP变形方法以及CC路径截面法, 提出了一种面向橄榄核雕刻的模型编辑和刀具路径规划方法, 具体技术方案流程如图4所示.

|

图 4 技术方案流程图 |

首先, 输入橄榄核模型与待雕刻模型, 基于主成分分析法对橄榄核模型与待雕刻模型进行刚性对齐, 继而使用改进的RBF变形算法与ARAP变形算法进行模型变形得到编辑后的待加工模型, 然后基于模型拓扑结构与扫描平面法对编辑后的待加工模型进行模型切片, 再由切片信息作为基数据通过干涉处理与坐标映射生成加工刀具路径, 最后进行雕刻加工, 得到加工成品.

2 模型编辑模型编辑阶段的主要目标为: 基于橄榄核模型调整编辑待雕刻模型, 使待雕刻模型可以在保持基本形状与细节的前提下, 尽可能地填充橄榄核模型, 避免在雕刻过程中雕穿, 并做到随形雕刻.

2.1 模型刚性对齐为方便后续待雕刻模型在橄榄核模型约束下的变形操作, 首先需要将橄榄核模型

根据两模型的顶点信息, 使用主成分分析法利用协方差矩阵计算得到两模型的主轴, 进而计算得到两模型的方向包围盒

对待雕刻模型

| $ {B_O} = {B_G} \times {M_{\rm Affine}} $ | (1) |

| $ G' = G \times {M_{\rm Affine}} $ | (2) |

两模型刚性对齐前后如图5所示. 此后, 为方便后续刀路生成过程中刀位点坐标计算, 再将两者共同进行仿射变换至: 主轴与坐标系z轴重合, 橄榄核模型

|

图 5 刚性对齐前后对比 |

2.2 模型变形

为使待雕刻模型更好地填充适配橄榄核模型, 在雕刻过程中更好地保留橄榄核自身的特点做到随形雕刻, 需要进行模型变形. 考虑到待雕刻模型与橄榄核模型自身的类圆柱特性, 本文使用改进的基于径向基函数(RBF)的变形算法以及尽可能刚性(ARAP)变形算法, 结合层次包围盒树(bounding volume hierarchy, BVH)进行碰撞检测, 最终实现待雕刻模型随橄榄核模型随形变形的效果.

2.2.1 RBF变形RBF插值技术可以生成光滑的插值曲面, 被广泛应用于网格变形. 由一组变形控制点

| $ F(x) = \sum\limits_{i = 1}^N {{w_i}\varphi \left(\left\| {{c_i} - x} \right\|\right) + Mx + t} $ | (3) |

其中,

| $ F(x) = \sum\limits_{i = 1}^N {{w_i}\varphi \left(\left\| {{c_i}({\textit{z}}) - x({\textit{z}})} \right\|\right) + Mx + t} $ | (4) |

将N个控制点处的位移带入式(4):

| $ \Delta F({c_j}) = \sum\limits_{i = 1}^N {{w_i}\varphi \left(\left\| {{c_i}({\textit{z}}) - {c_j}(x)} \right\|\right) + M{c_j} + t} $ | (5) |

将式(5)与以下约束条件:

| $ \sum\limits_{i = 1}^N {{w_i} = 0} $ | (6) |

| $ \sum\limits_{i = 1}^N {{w_i}x_i^{\rm{T}} = 0} $ | (7) |

联立, 令

| $ \left[\begin{array}{ccccc}{a}_{0, 0}& \cdots & {a}_{0, n}& & \\ \vdots& \ddots & \vdots& \vdots& \vdots\\ {a}_{n, 0}& \cdots & {a}_{n, n}& & \\ 1& \cdots & 1& 0& 0\\ {c}_{0}^{T}& \cdots & {c}_{n}^{T}& 0& 0\end{array}\right] \cdot \left[\begin{array}{c}{w}_{0}\\ \vdots\\ {w}_{n}\\ M\\ t\end{array}\right]=\left[\begin{array}{c}\Delta {c}_{0}\\ \vdots\\ \Delta {c}_{n}\\ 0\\ 0\end{array}\right] $ | (8) |

解该线性方程组可得一系列权重系数

下一步需要确定控制点并设置控制点位移. 基于待雕刻模型的类圆柱特性以及对

|

图 6 放缩倍数r的确定示意图 |

根据式(8)求解得到的权重系数

在待雕刻模型经过一次控制点选取及模型变形后, 为保证变形后的模型仍在橄榄核模型内部, 需要将变形后的待雕刻模型与橄榄核模型进行碰撞检测.

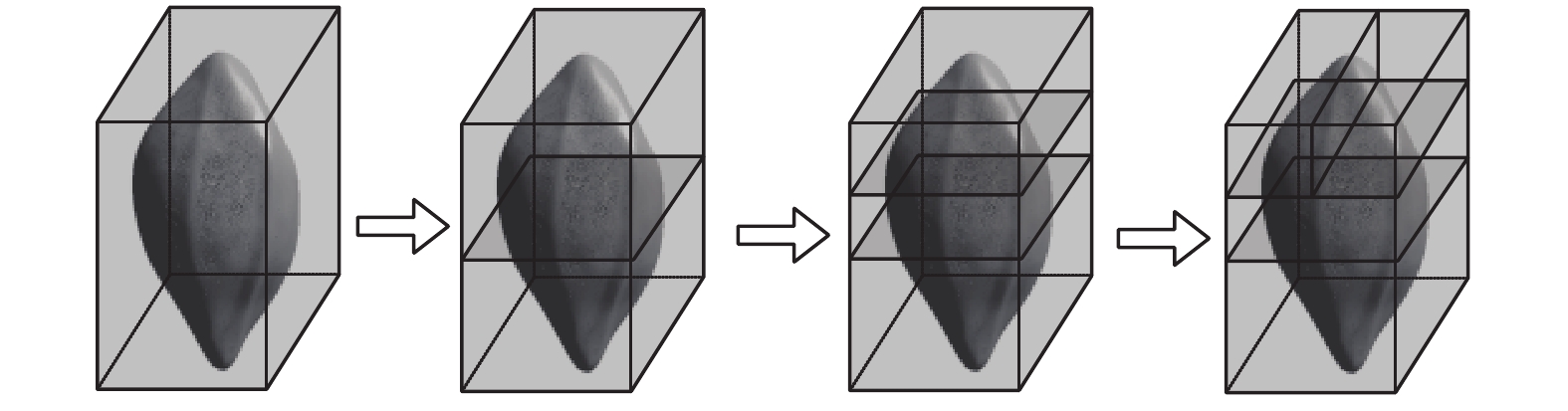

为降低后续碰撞检测计算复杂度, 提高计算速度, 首先对两模型构建层次包围盒树. 其核心思想是使用几何特征简单的包围盒近似表示复杂的几何模型, 在进行碰撞检测时, 仅对包围盒重叠的模型进一步计算. 将包围盒嵌套而构造树状结构, 可以方便地进行逐层求精以及精确求交. 构建层次包围盒树的步骤如下.

(1)首先构建模型的AABB包围盒, 并将其作为层次包围盒树的Root节点;

(2)将当前节点包围盒中最长轴作为分割轴;

(3)使用取中点划分的分割策略, 构建当前节点的左右子节点;

(4)将当前节点的左节点和右节点分别作为当前节点, 重复步骤(2)与(3)直到所有节点包围盒都只存在一个三角面片.

对橄榄核模型

依照上述过程完成对橄榄核模型与待雕刻模型建树后, 对两模型进行碰撞检测. 定义碰撞检测函数, 其实现逻辑如下: 输入两节点

|

图 7 构造橄榄核模型

|

|

图 8 BVH树结构 |

结合第2.2.1节所述改进的RBF变形与本节所述基于层次包围盒树的碰撞检测, 将待雕刻模型进行变形. 其流程如图9所示: 将每一次RBF变形的控制点放缩倍数改为

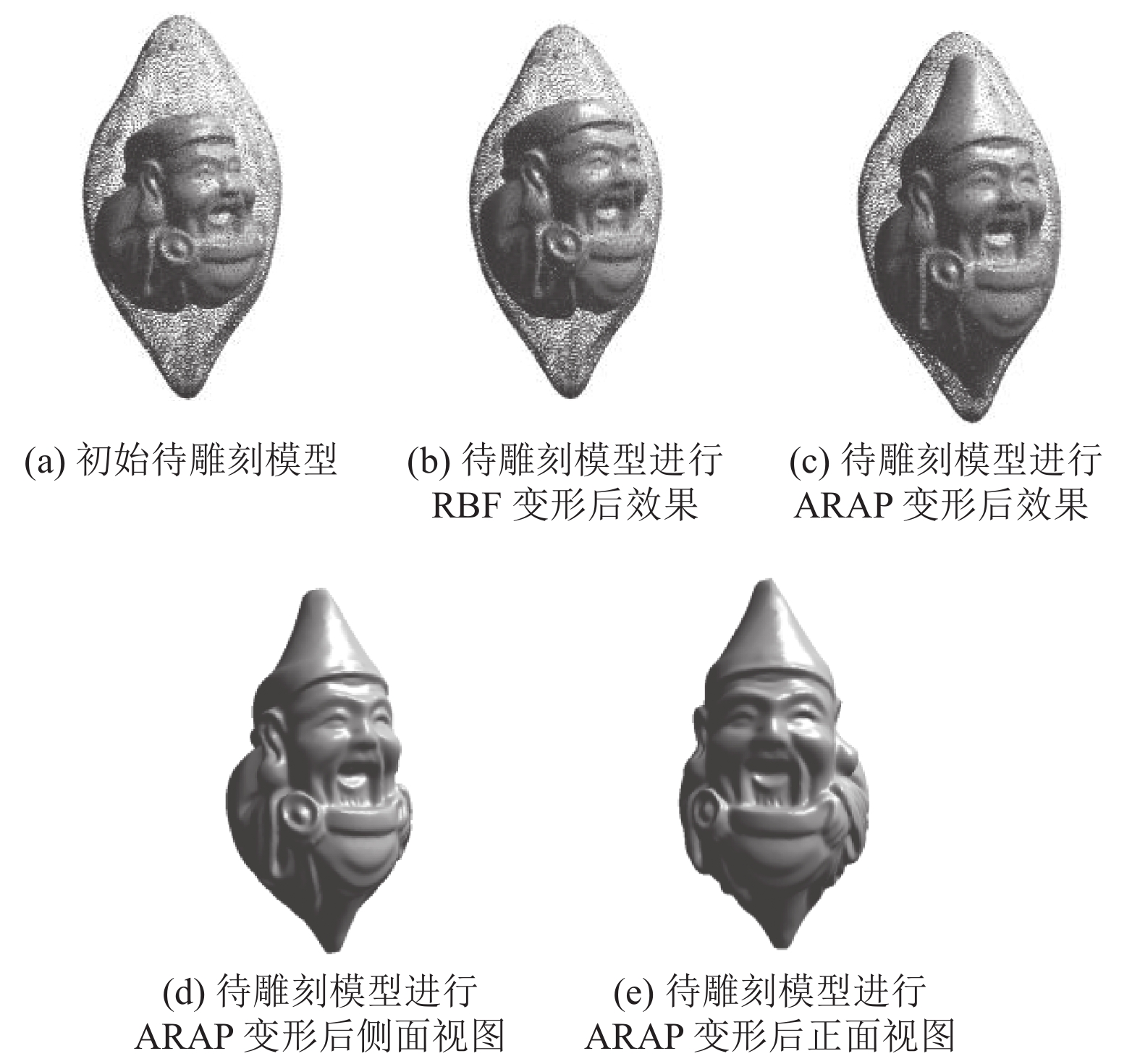

待雕刻模型经过上述变形后效果如图10(b)所示. 模型变形前后较好地保持了局部细节, 没有出现明显的失真现象.

2.2.3 ARAP网格变形由于橄榄核呈梭形“两头小, 中间大”的特性, 经过基于RBF的变形后, 其两端仍有部分空白空间, 针对这一问题采用ARAP变形对待雕刻模型

|

图 9 待雕刻模型变形流程图 |

|

图 10 模型变形对比图 |

首先进行ARAP变形控制点的选取: 将待雕刻模型

对控制点集

定义控制顶点

| $ E(C, C') = \sum\limits_{i \in {N_i}} {{w_{ij}}{{\left\| {({p_i}' - {p_j}') - R_i({p_i} - {p_j})} \right\|}^2}} $ | (9) |

其中,

而整体网格

| $ E(S') = \sum\limits_{i = 1}^n {{w_i}E(C, C')} $ | (10) |

其中,

当变形为刚性时, 可以找到旋转矩阵

在式(9)中, 只有顶点变形后坐标

(1)确定初始猜测. 对于控制点集, 其初始猜测位置为

(2)基于当前顶点位置

(3)基于目前最近旋转矩阵

(4)下一次迭代中, 将新求得的

待雕刻模型进行ARAP变形后如图10(c)–图10(e)所示, 待雕刻模型可以较好地填充橄榄核模型, 达到了随形状雕刻的效果.

3 刀具路径规划刀具路径规划阶段的主要目标为: 根据模型编辑后得到的待雕刻模型, 进行模型切片、干涉处理并根据预置的刀具信息生成可供雕刻机直接读取并执行加工的刀具路径.

3.1 模型切片模型切片是将一组平行的截平面依次与待雕刻模型求交, 得到一系列闭合切片轮廓, 作为生成刀具路径的基数据.

3.1.1 基于扫描平面法得到相交三角面片首先, 使用扫描平面法得到待雕刻模型

(1)设分层方向为

(2)将待雕刻模型G中所有三角面片按其最低点

(3)令

(4)从下标为k的三角面片开始遍历

(5)

上述步骤中对三角面片的排序仅需执行一次, 且随着

由第3.1.1节得到的待雕刻模型与平面

|

图 11 三角面片与截平面相交情况 |

| 表 1 三角面片与截平面相交情况的代数特征与交点情况 |

要求得具体的截交轮廓线, 需要对截平面与三角面片求交, 示意图如如图12所示.

对与任一与截平面相交的

| $ \left\{ \begin{gathered} {x_{02}} = \frac{{{{\textit{z}}_i} - {{\textit{z}}_0}}}{{{{\textit{z}}_2} - {{\textit{z}}_0}}} \times ({x_2} - {x_0}) + {x_0} \hfill \\ {y_{02}} = \frac{{{{\textit{z}}_i} - {{\textit{z}}_0}}}{{{{\textit{z}}_2} - {{\textit{z}}_0}}} \times ({y_2} - {y_0}) + {y_0} \hfill \end{gathered} \right. $ | (11) |

同理可计算得到

第3.1.1节与第3.1.2节可以得到与当前层高

|

图 12 三角面片与截平面交点示意图 |

首先设置

将待雕刻模型进行切片, 结果如图14所示.

3.2 干涉处理在得到切片数据后, 若直接将切片数据生成刀具路径, 则会在雕刻过程中出现过切干涉的现象, 为防止这一现象出现, 需要进行干涉处理.

首先, 对切片数据中每一个点, 根据其笛卡尔坐标

| $ \left\{ \begin{split} & r = \sqrt {{x^2} + {y^2}} ,\; r \in {R^ + } \\ & \theta = \arctan ({y \mathord{\left/ {\vphantom {y x}} \right. } x}),\; \theta \in [0, 2\pi ) \\ & {\textit{z}} = {\textit{z}},\; {\textit{z}} \in R \end{split} \right. $ | (12) |

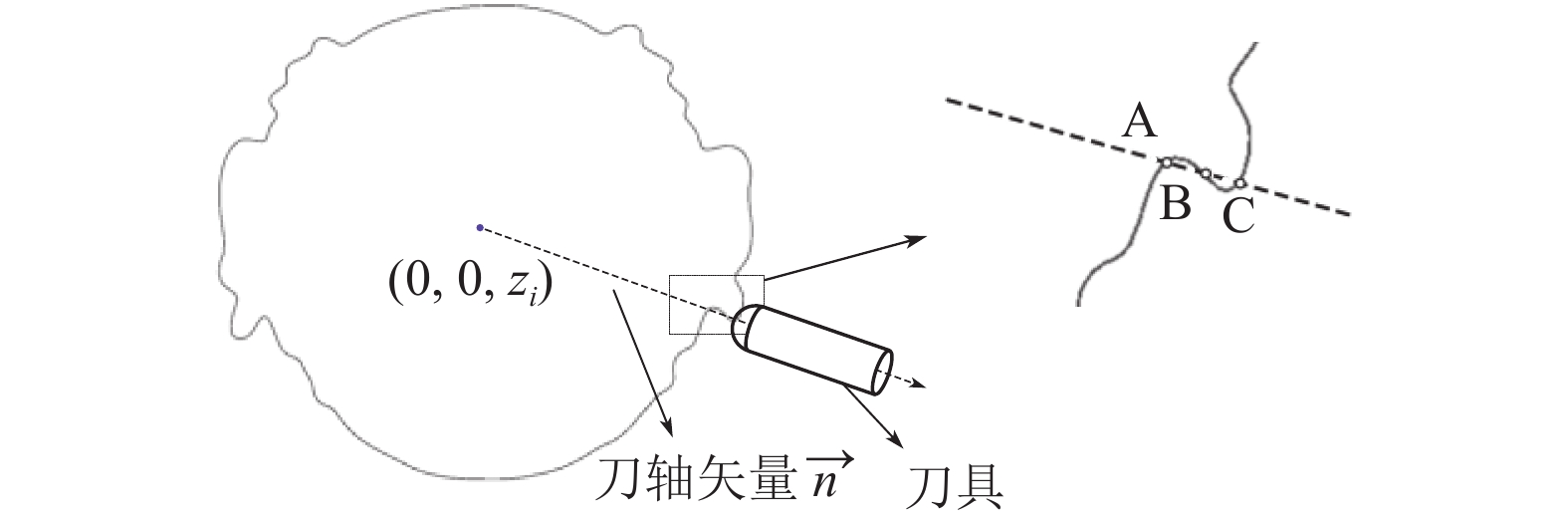

然后需要确定刀轴方向, 对于四轴三联动刀具路径, 某一准刀位点刀轴矢量为该层原点

进行干涉处理前后对比如图16所示.

|

图 13 三角面片与截平面交点示意图 |

|

图 14 模型切片结果 |

3.3 四轴三联动刀具路径生成

生成最终四轴三联动刀具路径, 需要结合具体刀具信息. 为方便后续处理, 保证刀轴矢量竖直向上, 即

| $ \left\{ \begin{split} x &= {\textit{z}} \hfill \\ y &= \theta \times R \hfill \\ {\textit{z}} &= r \hfill \end{split}\right. $ | (13) |

其中, R为展开半径, 一般取待雕刻模型所有顶点柱面坐标中r的最大值.

|

图 15 无干涉准刀位点计算示意图 |

|

图 16 干涉处理前后对比 |

接下来需要引入刀具模型, 几种常见刀具: 球头刀、角刀和平底刀模型如图17所示.

|

图 17 常用加工刀具 |

在第3.2节得到了干涉处理后的的切片数据, 其中点的坐标作为最终刀触点

| $ {P_l} = {P_c} + (R - r) \cdot \frac{{{n_t} \times ({n_s} \times {n_t})}}{{\left| {{n_t} \times ({n_s} \times {n_t})} \right|}} + r \cdot {n_s} - r \cdot {n_t} $ | (14) |

其中, R为刀具半径, r为刀角半径,

对于图18(a)的情况, 计算无干涉刀位点的过程与第3.2节的干涉处理相似, 但由于经过了柱面展开, 所以要将过准刀位点的竖直线与刀位面求交, 得到一系列的交点, 取所有交点中

|

图 18 刀位点计算后刀路干涉示意图 |

对于图18(b)的情况, 需要为之添加点保护面, 由于在求解某一无干涉刀位点时, 其

球头刀:

角刀:

平底刀:

|

图 19 点保护面在

|

经如上步骤, 最终生成的刀具路径如图20所示. 随后, 为适配雕刻机, 再将柱面展开后的坐标

|

图 20 柱面展开的最终刀具路径 |

4 实验

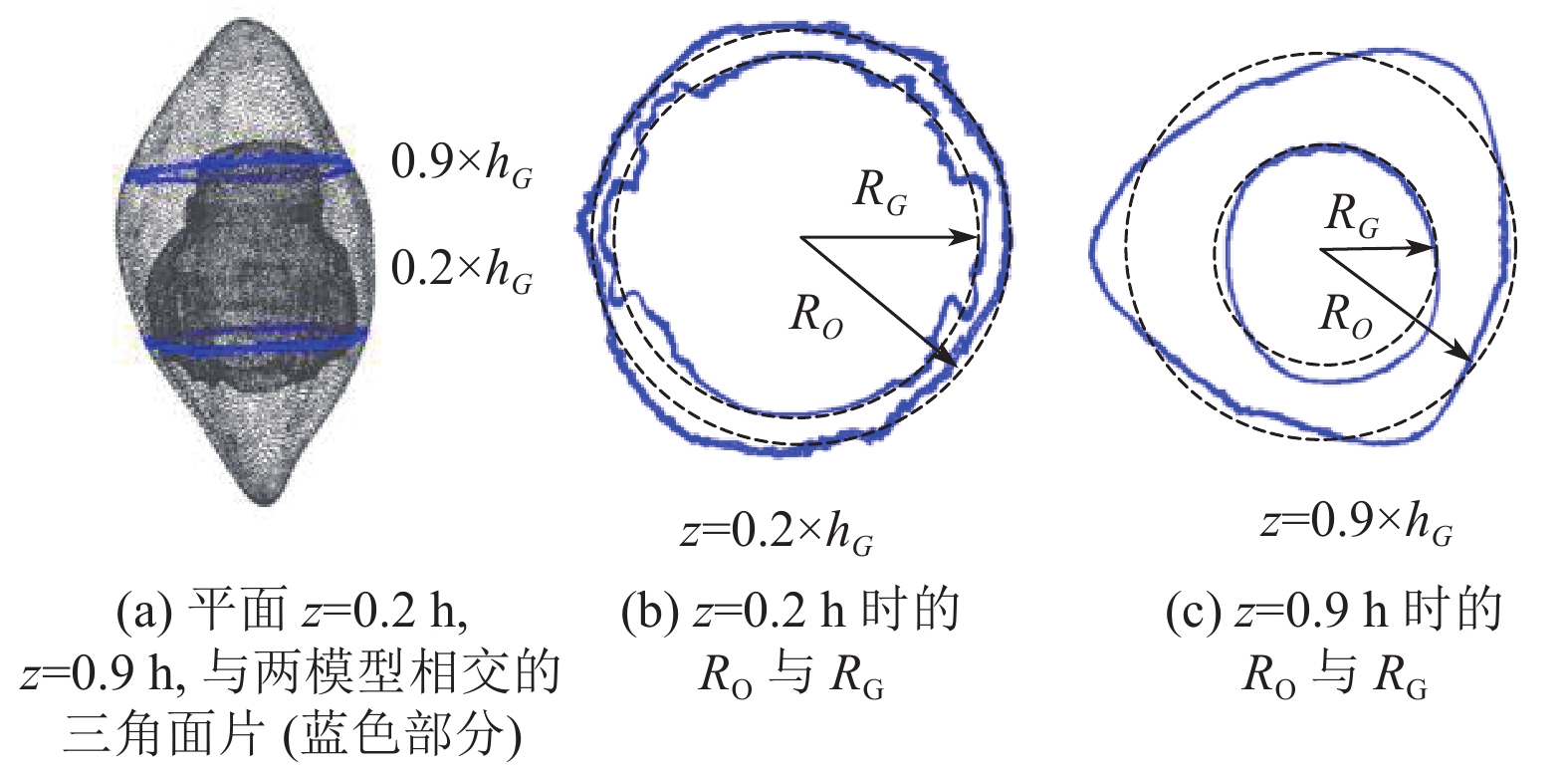

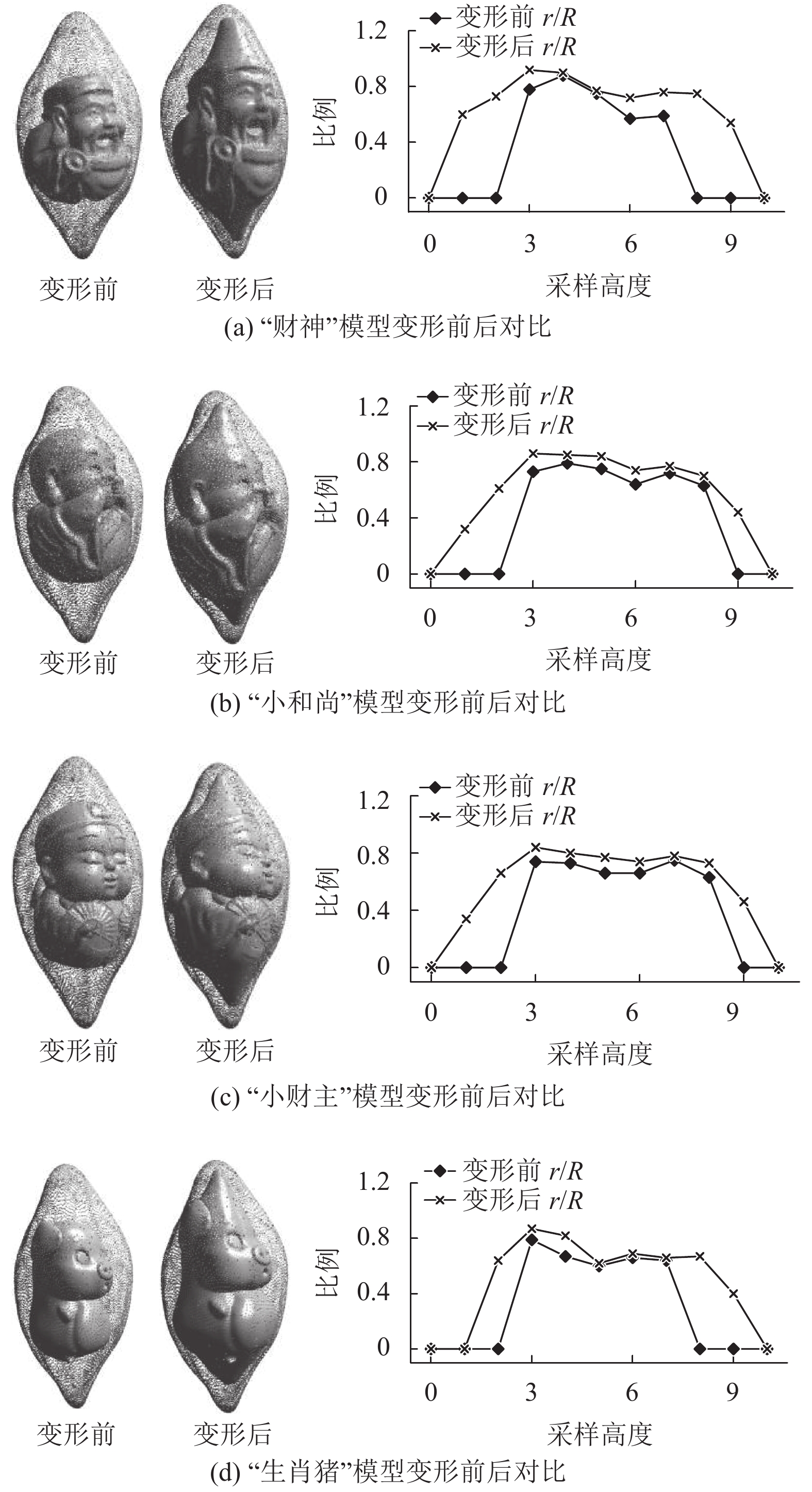

本小节将进行实验验证本文方法的有效性. 在模型编辑阶段, 为验证变形后的待雕刻模型是否可以更好地填充橄榄核模型, 在橄榄核模型与待雕刻模型模型同一高度h处分别进行采样, 得到两模型与平面

在11个高度

|

图 21 不同变形方法前后对比 |

为验证本文算法的通用性, 除了对“财神”模型进行实验外, 还对另外3个模型进行了实验, 结果如图22所示. 由图22可以看出, 变形后模型r与R之比相较变形前明显提高, “财神”模型平均提高0.28, “小和尚”模型平均提高0.17, “小财主”模型平均提高0.19, “生肖猪”模型平均提高0.20, 变形后的模型能更好地填充适应橄榄核模型且能够较好的保持原模型的细节特征.

|

图 22 模型变形前后对比 |

在刀具路径规划阶段, 为验证所得刀具路径的实际雕刻效果, 使用钰雕机械设备厂生产的最高支持四轴联动的雕刻机进行雕刻实验, 雕刻机如图23所示. 雕刻刀具选用常见的锥度平底刀(3.175×20°×0.2).

雕刻结果如图24所示. 由图24可以看出, 本文所述方法可以得到较好的模型变形效果, 且可以快速得到适用于机器雕刻的四轴三联动刀具路径, 实际雕刻效果良好, 没有出现雕穿的现象且能体现出橄榄核随形雕刻的艺术特色.

|

图 23 雕刻机实物图 |

|

图 24 4个模型的实际雕刻效果实际雕刻效果 |

5 总结

本文提出了一种面向橄榄核机器雕刻的模型编辑与刀具路径规划方法, 首先, 在刚性对其后基于改进的RBF变形算法与ARAP变形算法, 结合碰撞检测算法在橄榄核模型的约束下对待雕刻模型进行变形. 再通过模型切片、干涉处理等步骤得到待雕刻模型的四轴三联动加工刀具路径. 实验表明, 本文变形方法可以更好的生成适用于橄榄核随形雕刻的三维模型, 与初始模型相比, 变形后的待雕刻模型可以更好地填充橄榄核模型, 所生成的四轴三联动刀具路径亦可以平稳快速地加工得到效果良好的随型雕刻结果, 有较强的实用价值.

但本文方法仍存在不足之处: 由于四轴三联动刀具路径刀抽始终指向圆心, 为避免发生干涉, 在干涉处理中, 部分模型细节会被舍弃. 在后续研究工作中, 可以使用四轴联动加工改善这一问题.

| [1] |

李顺华. 浅谈橄榄核雕的艺术特色. 天工, 2018(4): 170. DOI:10.3969/j.issn.2095-7556.2018.04.101 |

| [2] |

田杰宇, 田蔚华, 张弛, 等. 基于并联机构的核雕专用设备的设计与研究. 机床与液压, 2017, 45(23): 33-35. DOI:10.3969/j.issn.1001-3881.2017.23.008 |

| [3] |

Sederberg TW, Parry SR. Free-form deformation of solid geometric models. ACM SIGGRAPH Computer Graphics, 1986, 20(4): 151-160. DOI:10.1145/15886.15903 |

| [4] |

Schaefer S, McPhail T, Warren J. Image deformation using moving least squares. ACM Transactions on Graphics, 2006, 25(3): 533-540. DOI:10.1145/1141911.1141920 |

| [5] |

聂烜, 赵荣椿, 张晓燕, 等. 一种改进的基于径向基函数图像变形方法. 计算机科学, 2005, 32(4): 102-103. DOI:10.3969/j.issn.1002-137X.2005.04.033 |

| [6] |

Jacobson A, Baran I, Popović J, et al. Bounded biharmonic weights for real-time deformation. Communications of the ACM, 2014, 57(4): 99-106. DOI:10.1145/2578850 |

| [7] |

Botsch M, Kobbelt L. Real-time shape editing using radial basis functions. Computer Graphics Forum, 2005, 24(3): 611-621. DOI:10.1111/j.1467-8659.2005.00886.x |

| [8] |

Levi Z, Levin D. Shape deformation via interior RBF. IEEE Transactions on Visualization and Computer Graphics, 2014, 20(7): 1062-1075. DOI:10.1109/TVCG.2013.255 |

| [9] |

Qin XZ, Wu TR, Liu YP. A surface deformation method based on stiffness control. Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2020, 14(1): 19-00256. DOI:10.1299/jamdsm.2020jamdsm0010 |

| [10] |

秦旭洲. 基于三角网格的曲面变形技术研究[博士学位论文]. 长春: 吉林大学, 2020.

|

| [11] |

Sorkine O, Alexa M. As-rigid-as-possible surface modeling. Proceedings of the 5th Eurographics Symposium on Geometry Processing. Barcelona: Eurographics Association, 2007. 109–116.

|

| [12] |

Levi Z, Gotsman C. Smooth rotation enhanced as-rigid-as-possible mesh animation. IEEE Transactions on Visualization and Computer Graphics, 2015, 21(2): 264-277. DOI:10.1109/TVCG.2014.2359463 |

| [13] |

Chen SY, Gao L, Lai YK, et al. Rigidity controllable as-rigid-as-possible shape deformation. Graphical Models, 2017, 91: 13-21. DOI:10.1016/j.gmod.2017.02.005 |

| [14] |

Colaianni M, Siegl C, Süßmuth J, et al. Anisotropic deformation for local shape control. Computational Visual Media, 2017, 3(4): 305-313. DOI:10.1007/s41095-017-0092-6 |

| [15] |

Lin ZW, Fu JZ, He Y, et al. A robust 2D point-sequence curve offset algorithm with multiple islands for contour-parallel tool path. Computer-Aided Design, 2013, 45(3): 657-670. DOI:10.1016/j.cad.2012.09.002 |

| [16] |

Bolaños GS, Bedi S, Mann S. A topological-free method for three-axis tool path planning for generalized radiused end milled cutting of a triangular mesh surface. The International Journal of Advanced Manufacturing Technology, 2014, 70(9–12): 1813–1825.

|

| [17] |

吴玉厚, 赵德宏, 闫广宇. 基于刀触点路径截面线法的不规则曲面锯切加工算法研究. 大连理工大学学报, 2017, 57(4): 352-359. DOI:10.7511/dllgxb201704004 |

| [18] |

邱晓杰, 刘伟军, 徐金亭. 基于STL模型的复杂回转类零件刀位轨迹计算方法. 仪器仪表学报, 2008, 29(S8): 395-398. |

| [19] |

孙殿柱, 康新才, 孙永伟, 等. 基于三角Bézier曲面刀轨快速生成算法. 北京工业大学学报, 2012, 38(10): 1446-1450. DOI:10.11936/bjutxb2012101446 |

| [20] |

Li M, Zhang LC, Mo JH, et al. Tool-path generation for sheet metal incremental forming based on STL model with defects. The International Journal of Advanced Manufacturing Technology, 2012, 63(5–8): 535–547.

|

2022, Vol. 31

2022, Vol. 31