2. 大庆油田 第一采油厂信息中心, 大庆 163001

2. Information Center, No.1 Oil Production Plant, Daqing Oilfield, Daqing 163001, China

新疆油田稠油开采应用热采技术, 该技术通过加热油藏来改善地层的渗流特性, 以达到提高原油产量、采收率和开采效益的目的. 热采过程中, 需要持续地注入高温蒸汽, 但由于高温蒸汽与环境存在较大的温差导致管线和设备都存在不同程度的热量损失, 使得注入蒸汽的温度和干度有所降低, 对蒸汽品质和油藏产量有较大影响[1]. 为了增强注汽效果, 注汽系统需要增大注汽流量以补偿热量损失, 但这对采油能耗影响较大. 目前, 新疆油田有注汽管线约800 km, 其热损失约占到整个注汽系统的10%, 且能源消耗量占比逐年增加.

在稠油开采的过程中, 提高管线的保温效果对降低热损失有着至关重要的作用. 但在实际生产中对保温参数及材料的选择还存在人工计算、人工绘图等现象. 如果将信息数据处理技术与稠油注汽管线保温效益计算相结合, 将稠油注汽管线保温效益的计算程序化, 实现保温效益计算的自动化处理, 结果展示的图形化, 可以极大提高工作效益.

经实际调研, 稠油开采行业对热损失的计算模型中做了很多研究. Huygenher等[2]研究了一套用于估算温度和热损失量的曲线, Earlougher[3]利用了油藏工程、数值模拟、计算机技术等方法和手段, 对地面管线及井筒的热损失、蒸汽压力和蒸汽干度与井筒中的总传热系数进行耦合分析, 但目前对于注汽管线蒸汽流动传热计算模型研究较少, 且有些计算结果与实际情况偏差较大.

本文针对稠油注汽管线全生命周期保温效益研究的实际需求, 应用信息技术建立数据处理及计算系统, 优化管线保温效益计算方法, 实现节能降耗的目的. 信息数据处理是建立系统工程和实现自动控制的基本环节, 要从大量的原始数据中提取有价值的信息, 并对数据进行加工整理, 包含对数据的搜集、存储、处理、分类、归并、计算、排序、转换、检索和共享的演变与推导全过程. 该系统的应用, 能够对注汽管线保温效益计算过程中的采集、处理、以及信息的计算提供帮助, 并具有优选保温材料、优化保温结构, 提高油田开发的经济效益等重要的工程现实意义. 系统以信息流程设计为先导, 智能数据库建设为基础, 构建信息化、智能化与自动化程度较高的热采工程项目执行与管理系统, 实现协同工作. 并以此为模板, 推动信息处理技术在稠油保温计算方面的应用与发展.

1 模型构建与分析蒸汽在管线中流动时不断与周围环境进行热量交换, 影响蒸汽品质[4]. 在研究管线热损失、蒸汽热物性参数以及保温效益分析、保温层结构优化算法等的基础上, 构建蒸汽管线保温效益评估模型. 通过分析管线高度、表面发射率、环境温度及风速的影响, 确定了保温管线与周围环境之间的辐射换热为主要影响因素. 构建了简化的管线注汽参数计算模型和保温层厚度经济性分析模型, 优化分析了注汽参数和保温层厚度的影响规律, 为油田管线注汽参数和保温层厚度的选择提供指导依据.

1.1 注汽管线表面散热损失计算分析稠油注汽开采过程中, 地面蒸汽管线表面散热损失直接影响着注汽热采效果, 精确计算注汽管线表面散热损失可提高热采效率、降低输送能耗. 基于注汽管线传热特点, 建立注汽管线二维稳态传热模型, 采用有限体积法进行求解, 分析管线高度、空气温度、风速和保温材料表面发射率对注汽管线表面散热损失的影响规律.

通过设定管线的内径、保温材料厚度等物理、数学模型[5], 建立管线表面散热损失计算的理论模型:

管段散热量

| $ \phi = \frac{{\pi {{{d}}_0}{l_0}\left( {{t_{\rm {pingjun}}} - {t_{\rm {air}}}} \right)}}{{{d_0}/2{\lambda _1}\ln \left( {{d_0} - 2\delta } \right)/{d_i} + {d_0}/2{\lambda _2}\ln {d_0}/\left( {{d_0} - 2\delta } \right) + 1/\alpha }} $ | (1) |

管线外表面复合换热系数α

| $ \alpha = {{a}} + b{V^m} + \frac{{5.23\varepsilon }}{{{t_{\rm {wall}}} - {t_{\rm {air}}}}}\left[ {{{\left( {\frac{{{t_{\rm {wall}}} + 273}}{{100}}} \right)}^4} - {{\left( {\frac{{{t_{\rm {air}}} + 273}}{{100}}} \right)}^4}} \right] $ | (2) |

其中, a, b, m为常数; twall、tair、tpingjun分别为保温管线外表面温度(℃)、空气温度(℃)、管段流体进出口温度的平均值(℃); vair为风速(m/s); d0为保温管线外径(m);l0为管线微元长度(m); di为管线内径(m); δ为保温层厚度(m); λ1、λ2分别为管线材料和保温材料导热系数W/(m·℃)[6].

得到如下结论:

(1)无论有无辐射换热, 随着注汽管线距地面高度的升高, 对注汽管线热流量损失影响较小.

(2)管线保温层外表面对流换热系数与风速呈线性变化, 当不考虑辐射换热时, 随着入口速度增大, 注汽管线表面散热损失增多; 当考虑辐射换热时, 随着入口速度增大, 对注汽管线表面散热损失降低.

(3)无论有无辐射换热, 随着温度升高, 注汽管线表面散热损失降低.

(4)随着注汽管线外表面发射率增加, 模拟数值和计算值的相对误差变大, 误差范围波动较大, 吻合较差.

结论表明, 管线外表面与环境间的辐射换热影响较大, 且管线高度、风速及环境温度等均有不同程度的影响. 因此, 在进行管线热传递分析过程中应考虑辐射换热.

1.2 地面管线蒸汽热力参数预测模型通过建立蒸汽在水平地面管线内流动的热损失和压降一维耦合模型和保温层厚度经济性分析模型[7], 通过微元法进行各节点管线蒸汽干度求解, 分析了不同锅炉出口温度和压力、蒸汽流量等因素下管线沿程干度变化规律, 并优化了保温层厚度[8].

得到如下结论:

(1)在同一地面管线位置: 随着注汽温度与注汽压力的提高, 管线沿程干度下降越快. 在不同的注汽流量时, 初始注汽流量越小, 管段沿程干度下降愈快. 锅炉出口蒸汽干度越小, 管线沿程蒸汽干度下降越慢.

(2)确定保温层厚度对蒸汽管线运行经济性的影响, 采用经济厚度在降低蒸汽管线热损费用方面具有显著优势, 可实现其经济效益最大化, 并且需重视保温材料服役期间老化程度对管线传热性能恶化引起运行费用增加的影响.

1.3 地面管线保温层结构变异传热特性研究随着使用年份增加, 架空管线保温层结构会出现不同程度的结构变异, 如软保温层受重力作用常出现结构沉降现象[9], 其结构的上薄下厚会对保温性能造成影响. 因此, 通过建立了稠油注汽管线结构变异计算模型, 研究保温结构偏心与镂空对地面稠油注汽管线传热特性的影响规律. 准确计算保温管线在实际工程中的散热损失及性能效益具有重要指导价值.

得到如下结论:

(1)偏心沉降对保温层外表面温度的影响: 保温材料外表面温度受偏心沉降影响较大, 且偏心沉降越严重, 则保温材料外表面温度影响越大. 因此, 保温材料偏心沉降对管线传热的影响应加以重视.

(2)梯度风速对偏心管线传热特性的影响: 室外环境风速的增加对保温层的保温效果有一定的影响. 由于风速增加导致的热损失, 偏心保温管线下壁面热流密度增量大于上壁面, 这是由于其内部空气层受到了室外风速的扰动, 增加了其对流换热强度.

(3)管径对偏心管线传热特性的影响: 管径越大越有利于减小管线偏心造成的热损失. 管径的增加, 使得保温管线与室外环境接触的面积增加, 导致热损失变大.

(4)土壤辐射对偏心管线传热特性的影响: 冬季稠油注汽保温管线的温度远高于土壤温度, 土壤辐射对偏心保温管线下壁面影响较为显著.

1.4 稠油热采地面注汽管线保温经济效益评估的参数确定基于以上对稠油热采地面注汽管线保温经济效益评估影响因素的分析, 确定环境温度、风速、外表面温度等参数并确定默认值及根据当地的条件设定参数的取值范围, 见表1.

| 表 1 计算参数符号及范围 |

2 系统框架设计

基于对稠油保温效益评估模型构建与分析, 对稠油注汽管线效益信息评估系统进行需求分析, 建立开发稠油注汽管线保温效益信息评估系统的系统框架及算法流程.

2.1 系统的建设目标(1)设计一套稠油注汽管线保温效益评估系统框架, 推动信息处理技术在稠油保温效益方面的应用.

(2)搭建稠油注汽管线保温效益评估系统的数据管理系统以实现对数据的精确化、结构化处理.

(3)实现信息的结构化处理、以及数据的精确化计算和数据输出.

(4)通过大数量的数据检验, 进行不断的改进, 搭建完善的稠油注汽管线保温效益评估系统.

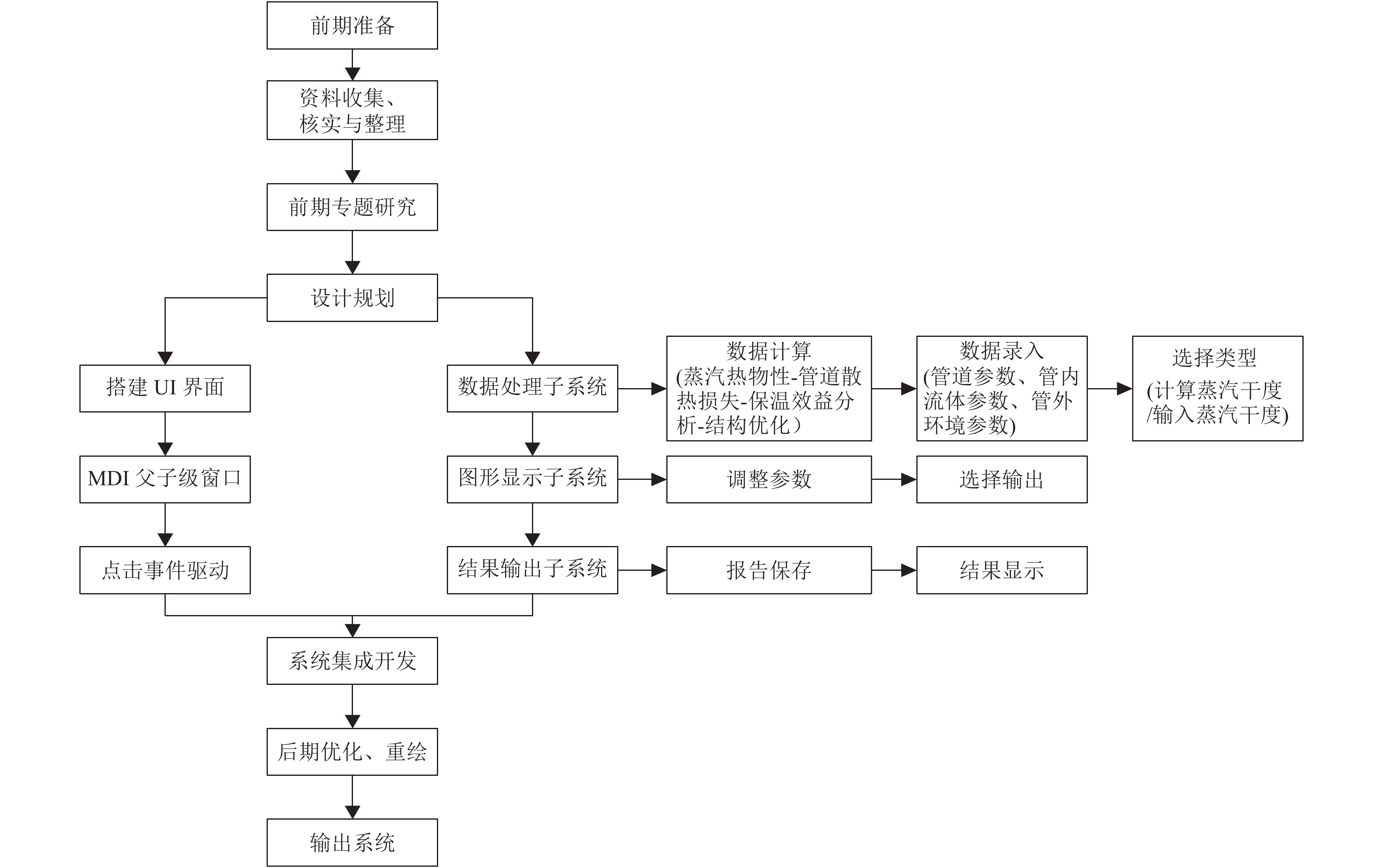

2.2 系统的总体建设方案针对信息技术在稠油注汽管线保温效益研究中的的实际需求, 本系统主要应实现4类功能: 管线热损失计算、蒸汽热物性参数计算、保温效益分析及计算、保温层结构优化及计算. 提供相关参数设置、图形化展示以及计算报告输出等功能. 系统能够根据输入的温度、风速、保温材料等参数及相关的计算公式对数据进行加工处理, 并由此构建出5种图形可视化展示, 包括: 温度曲线可视化、压降曲线可视化、蒸汽干度曲线可视化、散热损失曲线可视化、保温效益曲线可视化. 图1为系统总体研究方案.

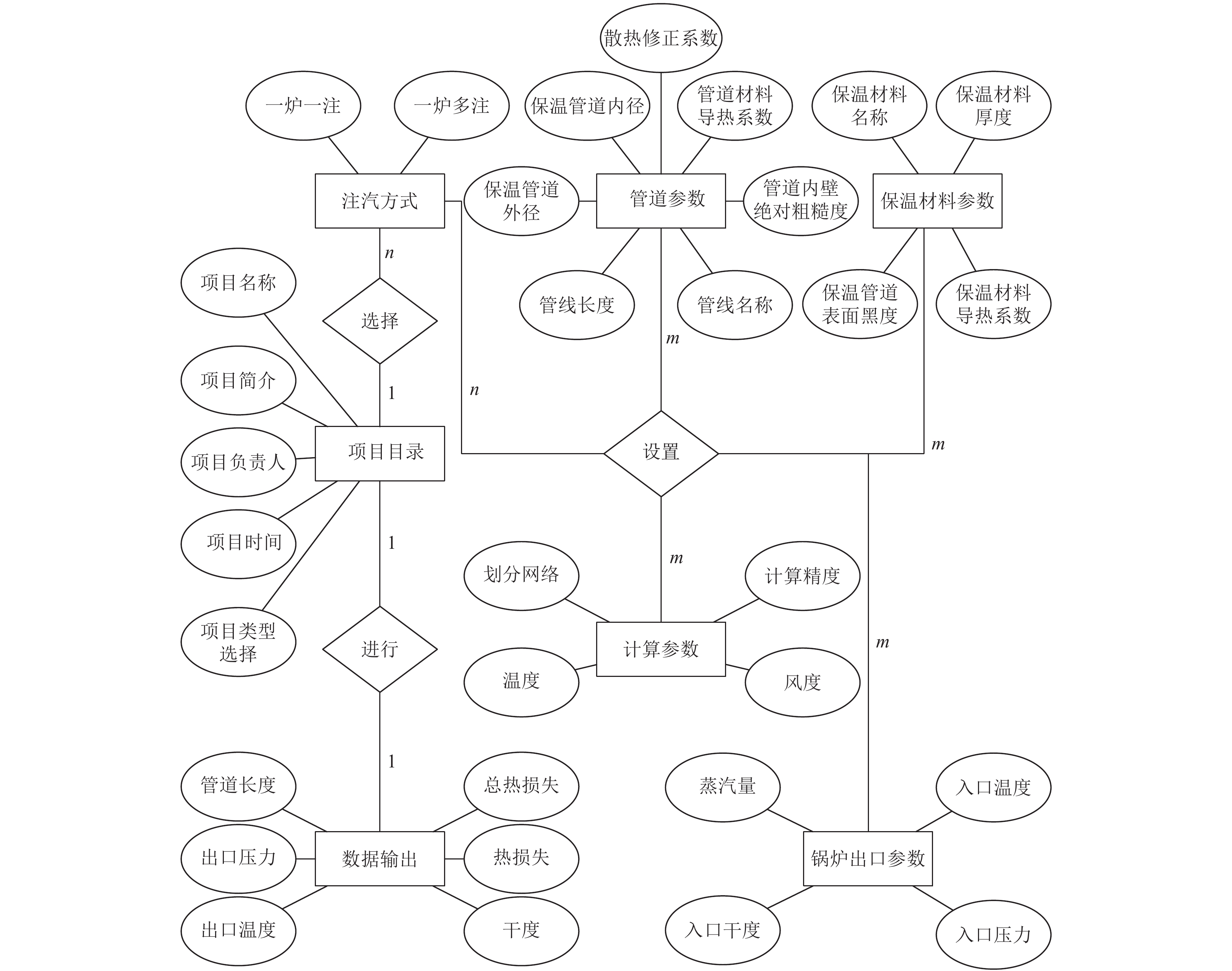

根据总体方案的需求, 建立系统的实体关系图, 实现系统各模块间的数据关系. 实体关系图如图2所示.

|

图 1 稠油注汽管线保温效益评估系统总体研究方案 |

2.3 系统功能架构设计

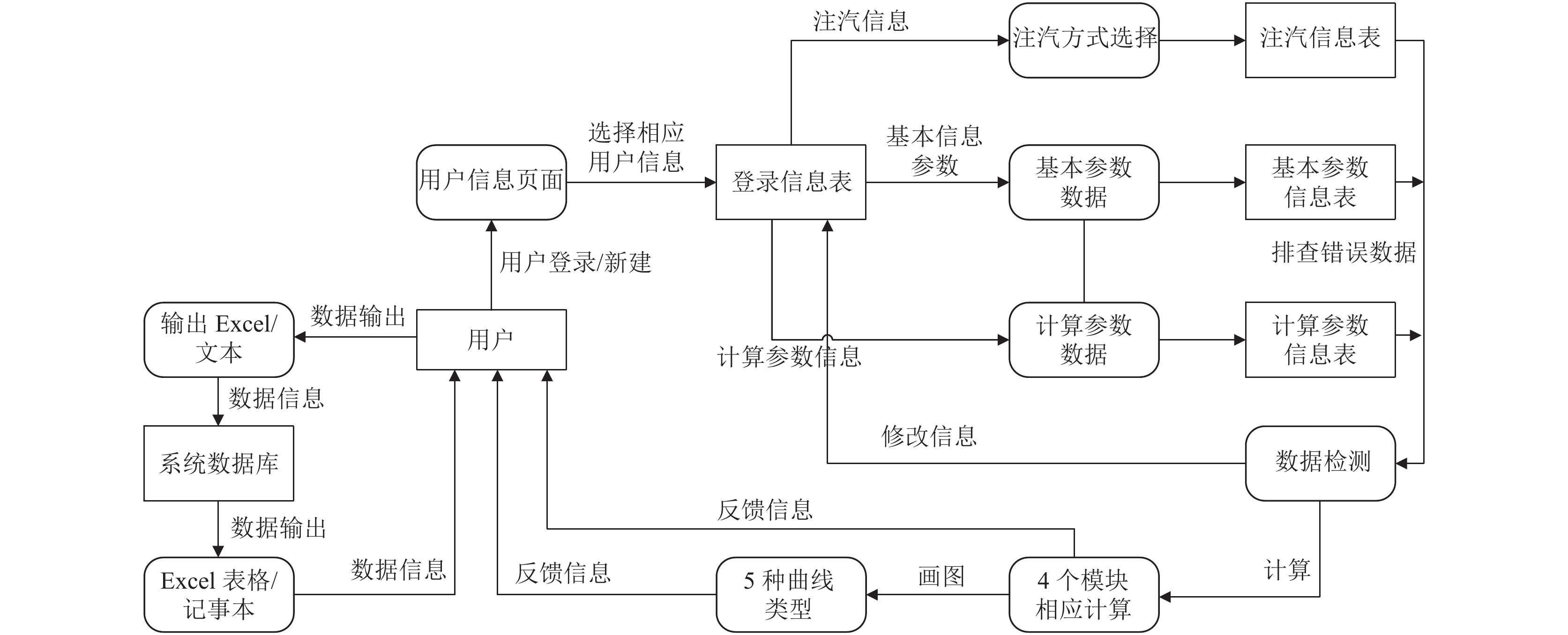

该系统主要实现的功能有: 文件管理功能、参数设置功能、计算功能、数据可视化功能以及分析报告输出等功能. 系统功能模块图如图3.

(1)文件管理功能

操作者可通过另存项目、打开项目、新建项目、退出项目操作, 实现对项目文件的管理功能.

(2)模参数设置功能

系统需要基本的参数设置: 其中包括管内流体参数、环境参数等, 通过各类参数进行计算. 设置分为管线材料设置和保温材料设置两部分, 并对所有数据进行循环检测实现对数据的范围约束从而实现数据检测.

(3)计算功能

计算功能分为4个子系统: 根据相关的计算公式对数据进行加工处理, 总体分为蒸汽热物性参数计算子系统、管线热损失计算子系统、全生命周期保温效益分析及计算子系统、保温层结构优化子系统.

(4)数据可视化功能

数据计算完成后, 可以选择5个方面进行图像可是化展示: 通过控件Zergraph, 利用给定X, Y轴以及对应的二次关系来进行数据的可视化. 通过可视化结果, 用户可以更直观的观测数据的整体性以及变化趋势. 构建出5种图像曲线的绘制包括: 温度曲线绘制、压降曲线绘制、蒸汽干度曲线绘制、散热损失曲线绘制、保温效益曲线绘制.

|

图 2 稠油注汽管线保温效益评估系统实体关系图 |

(5)分析报告输出功能:

最后对数据进行输出, 将数据表格变为可存储至Excel, 并将项目名称命名给输出文件名称. 可以实现选择的方式有输出至Excel、输出至PDF文档.

3 系统的实现及应用 3.1 系统的开发环境该系统的应用可在Windows 7以上系统运行, 数据存储采用单机数据库, 可满足随时办公的需求.

系统的开发采用VS 2017, 是迄今为止最具生产力的Visual Studio版本. 其内建工具整合了.NET Core、Azure 应用程序、微服务(microservices)、Docker 容器等所有内容.

数据库选择的是SQLite数据库, 它是一款轻型的数据库. 是遵守ACID的关系型数据库管理系统, 它包含在一个相对小的C库中.

用户通过使用Winform窗体中的MDI容器, 使多控件窗体在同一窗体中打开. MDI父级容器包含文件、参数设置、计算、画图、数据输出、工具栏等主菜单. 通过选择主菜单下相应的二级菜单, 使相应页面出现在MDI子级窗口. 并设置相应的快捷键和快捷图标按钮, 方便用户操作.

|

图 3 稠油注汽管线保温效益评估系统功能模块图 |

3.2 系统的应用

用户进入系统后, 首先新建/打开项目, 选择注汽方式, 在菜单栏中的基本参数设置下的3个子菜单依次填写数据, 并对已经填写的数据进行数据检测, 若检测不合格, 重新修改数据, 若检测合格继续执行蒸汽热物性计算、管线散热损失计算、保温效益分析计算、结构优化计算4个模块的数学计算以及温度曲线可视化、压降曲线可视化、蒸汽干度曲线可视化、散热损失曲线可视化、保温效益曲线可视化5种不同类型曲线的可视化展示, 并将结果或图像反馈给用户. 最终可将数据输出至Excel文件或PDF文本文件. 图4 为系统数据流图.

|

图 4 稠油注汽管线保温效益评估系统数据流图 |

3.3 数据处理功能的实现

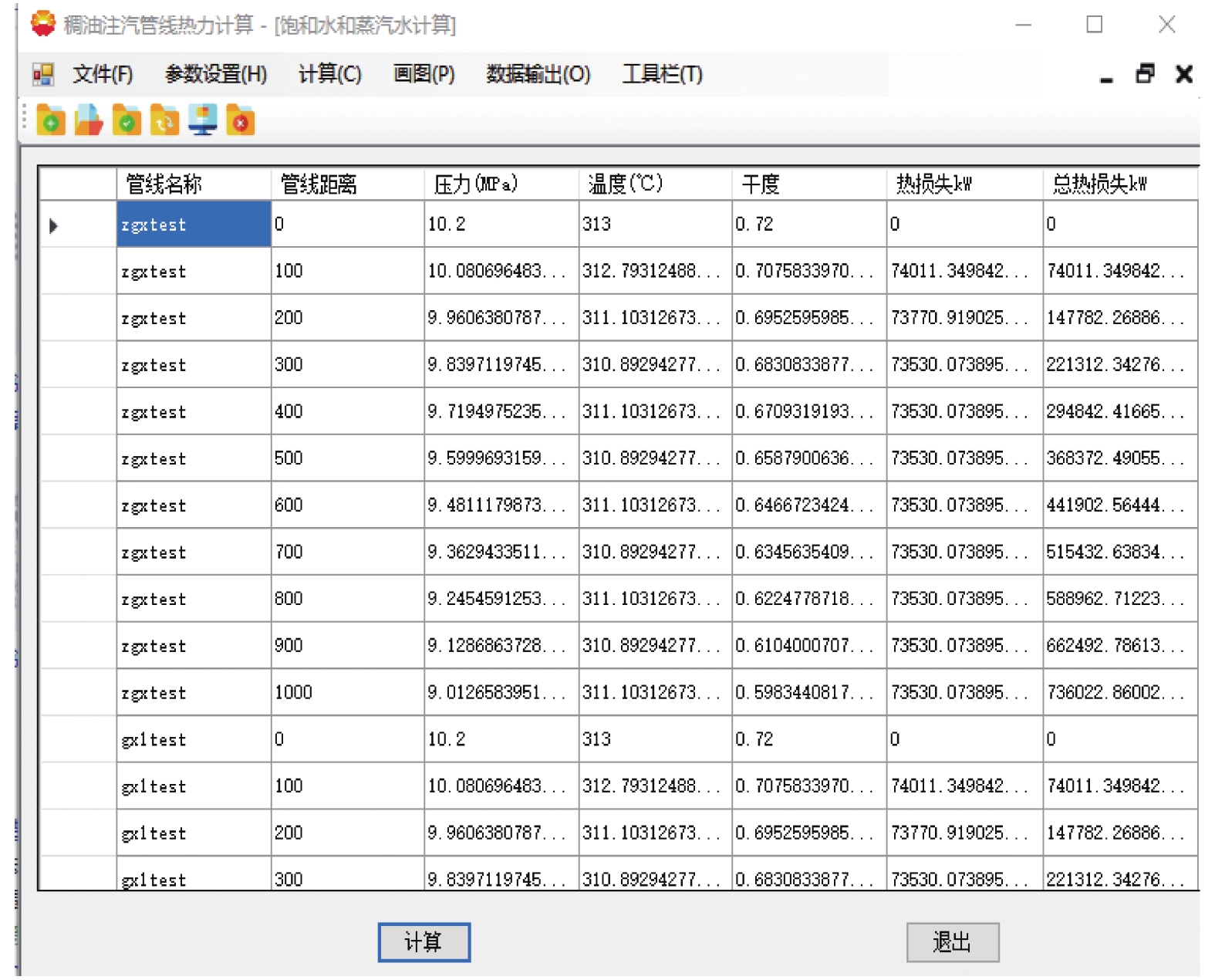

数据处理是本系统的一项重要功能, 本节以已知锅炉出口蒸汽参数对管线热损失进行计算为例简述数据处理的过程.

为简化过程, 以一炉一注, 两层保温为例. 通过设置主管线参数: 主管线长度500 m; 保温管线外径0.54 m; 管线内径0.3 m; 管线材料导热系数44.8 W/(m·℃); 管线内壁绝对粗糙度k:0.0000457; 散热修正系数1; 保温管线表面黑度yi=0.85; 流量G=15 t/h; 入口温度tin=313 ℃; 入口压力pin =10.2 MPa; 入口干度xin=0.72. 保温材料选择玻璃棉毡(厚度0.12 m, 导热系数0.033). 输入划分网格n=100、计算精度e=0.001、温度tair=20 ℃、风速Vair 2 m/s. 参数输入后可进行数据检测, 对偏离实际情况的数据进行提醒, 并可进行人工修正.

计算过程:

(1)定义所有变量, 读入所有输入参数值.

(2)主管线: 循环步数i=划分网格n. 用j计数, 初始为0.

(3)判断: 如果 i > 1, 那么把( i–1)次计算的出口温度tout、出口压力pout、出口干度xout分别赋给tin、pin和 xin, 结束判断语句.

(4)子管线: 若已知支线入口参数, 计算步骤与主管线一样.

计算实现伪代码如下:

FOR i=1 to 分段数n=100 STEP 1

{ int j = 0;

IF(i > 1)

THEN tin=tout[(i-1)]; pin=pout[(i-1)]; xin=xout[(i-1)];

END IF

FOR j=0 to j<1000 STEP 1

tin <- tout - 0.001; //各参数减去计算精度

pin <- pout - 0.001;

xin <- xout - 0.001;

Do While Abs(temp3 - tout))/ tout > e) Or

Abs(temp4 - pout))/pout > e) Or

Abs(temp5 - xout))/xout > e)

{ if (j > 1000)

{//把当前出口温度、出口压力等插入数据库

//跳出循环}

End IF

temp3 <- tout;temp4 <-pout;temp5 <- xout;//出口温度赋给临时参数

//计算管线饱和水平均密度

smd <- 927.01674 - 37.82349 * pout + 1.98709 * pout 2- 0.05976 * pout3;

//饱和蒸汽平均密度zqmd、平均干度xpj、管道内流速v1等参数值

……

//计算辐射热换系数、外表面温度、传热系数、分段散热量等参数

赋值: tair + 25赋值给twall; tair + 20赋值给temp1; h2 + 10赋值给temp2

(h2初值为0)

Do While Abs(temp1 - twall) > e Or Abs(temp2 - h2) > e

赋值: temp1<-twall temp2 <-h2

//辐射热换系数

h2 <- (5.23 * yi)/(twall - tair) * (twall + 273.15)/100) 4- (tair + 273.15)/100)4;

//外表面温度

twall <- (((tin + tout)/2) + (h1 + h2) * r1 * tair)/((h1 + h2) * r1 + 1);

Loop

Loop

if (pout > 21.1 OR pout < 5.5 OR xout < 0.1 OR xout > 0.9)

{

//输出节点数i、和分段热损失zsr、tout、pout、xout和zsrall

//跳出循环

//存入数据库

}

}

Exit For

End If

Next i

3.4 系统的运行界面通过输入相应的实际运行参数, 系统可实现对数据的计算、对数据计算结果的可视化展示以及对数据的结果输出保存等功能. 图5为系统参数录入界面、图6为计算结果输出界面、图7为系统的结果可视化展示界面. 经实际运行计算结果准确, 可指导优选保温材料、优化保温结构进而提升管线输送蒸汽的品质.

|

图 5 稠油注汽管线保温效益评估系统参数设置 |

|

图 6 计算结果 |

4 结论

本系统从新疆油田稠油热采中发现的实际问题出发, 通过对管线热损失、蒸汽热物性参数、保温效益分析、保温层结构优化算法的研究, 构建了稠油注汽管线保温效益评估模型并设计了一套适用于稠油注汽管线保温效益评估系统开发框架. 系统构建了稠油注汽管线保温效益评估的数据库架构, 实现对数据的输入、加工、存储处理. 并最终呈现一套完整的稠油注汽管线保温效益评估系统. 该系统的应用, 可实现稠油注汽管线保温效益信息评估系统的信息结构化处理和数据高速精确化计算, 实现系统热损失计算、蒸汽热物性参数计算、保温效益分析及保温层结构优化的功能. 下一步, 将通过大数量数据检验, 不断改进, 优化完善的稠油注汽管线保温效益评估系统.

|

图 7 计算结果可视化展示 |

| [1] |

余波. 稠油热采节能集成技术研究与应用. 化工管理, 2018(19): 221. DOI:10.3969/j.issn.1008-4800.2018.19.146 |

| [2] |

Huygenher RC Jr, Huitt JL. Wellbore heat losses and casing tempera tures during steam injection producers. Monthly, 1966, 2: 567-573. |

| [3] |

Earlougher RC Jr. Some practical considerations in the design of steam injection wells. Journal of Petroleum Technology, 1969, 21(1): 79-86. DOI:10.2118/2202-PA |

| [4] |

Ramey HJ Jr. Wellbore heat transmission. Journal of Petroleum Technology, 1962, 14(4): 427-435. DOI:10.2118/96-PA |

| [5] |

Bursell CG, Pittman GM. Performance of steam displacement in the Kern River field. Journal of Petroleum Technology, 1975, 27(8): 997-1004. DOI:10.2118/5017-PA |

| [6] |

崔慧, 吴长春. 热油管道非稳态工况传热与流动的耦合计算模型. 石油大学学报(自然科学版), 2005, 29(3): 101-105. |

| [7] |

高鲁锋, 郑海村, 朱启振, 等. 蒸汽管网水力热力耦合计算方法. 中国科技论文, 2013, 8(8): 812-815. DOI:10.3969/j.issn.2095-2783.2013.08.023 |

| [8] |

李鹏, 葛苏鞍, 杨光权, 等. 地面管线蒸汽干度计算模型及影响因素分析. 节能技术, 2020, 38(2): 135-139. DOI:10.3969/j.issn.1002-6339.2020.02.010 |

| [9] |

艾振宙. 管道保温结构的优化设计研究[硕士学位论文]. 长沙: 长沙理工大学, 2010.

|

2022, Vol. 31

2022, Vol. 31