2. 中国重型机械研究院股份公司, 西安 710032

2. China National Heavy Machinery Research Institute Co. Ltd., Xi’an 710032, China

当前, 工业生产体系伴随着数字化技术与移动互联网的蓬勃发展, 掀起了一场万物互联智慧化的新兴革命, 信息技术正在与工业生产中的基础设施和管理系统相融合, 以将传统工业体系提升到更高水平. 德国“工业4.0”[1]、“中国制造2025”[2], 标志着工业生产制造从自动化时代全面转向信息化与智慧化时代, “智慧”体现了信息化所采取的方法和工具[3]. 物联网 (Internet of Things, IoT) 是工业信息化发展的基础技术, 依托无线网络、移动设备、SOC、传感器等多种技术的进步, 在集成度、灵敏性以及成本控制等方面愈发成熟[4]. 侯一鸣等研究了基于物联网和工业云的选矿设备状态监控系统[5], 利用多传感器融合技术实现了视频数据与设备过程参数融合监控. 相互连接的设备定期收集、分析数据, 借助云与AI技术, 为复杂重型装备的健康监测和工业生产的规划、管理、决策提供了智慧辅助支持.

而设备健康状态的准确评估对于复杂重型装备有着重要意义. 目前, 设备故障状态评估主要根据设备的监测数据和实际生产系统的信息, 得出设备的健康状况, 确定设备是否继续工作或进行维护. 评估方法大多集中在系统建模与数据驱动建模两个方面. 系统建模主要有故障树分析法、神经网络分析、隐马尔可夫模型等[6]. 随着工业物联网与大数据分析的发展, 结合人工智能技术, 相继出现了支持向量机[7]、神经网络[8]、深度学习[9]等健康评估方法, 这些方法可以较好地检测设备故障, 也存在着一些缺陷: ① 各部件传感器收集的特征参数较多, 直接输入到评估模型中会增加计算复杂度, 导致评估结果不准确; ② 大多是针对已存在故障的状态分类识别, 不能直观量化当前设备偏离正常状态的程度, 不能全面描述设备的退化过程[10]. 为了解决该问题, 马田系统 (Mahalanobis-Taguchi System, MTS)被应用于滚动轴承初始故障检测和状态监测方法研究, 可以准确地检测出轴承的初始故障和判断轴承的退化状态, 但由于故障的复杂性和多变性, 该方法还需进一步改进. 针对上述问题, 本文提出了一种结合马田系统与设备状态指数(Device Status Index, DSI)的状态评估方法. 通过筛选多个设备特征参数, 构建马田系统的基准空间, 利用故障敏感度计算特征参数对应的加权马氏距离, 之后结合设备状态指数, 构建评估模型, 利用设备状态指数的变化来判断设备的健康状态, 最后基于轴承标准数据集进行模拟分析, 验证方法的有效性.

2 设备健康状态评估基本流程 2.1 设备故障监测问题分析设备从购买、安装、开始工作到故障报废的整个生命周期中, 其内在部件的状态会随着时间推移发生一系列变化. 因此, 设备故障的变化趋势是从轻微故障征兆开始, 逐渐发展到整个设备丧失工作能力的过程, 如图1所示. 其中, 设备一开始的状态处于稳定阶段, A点是即将出现轻微故障的征兆点; B点表示出现故障征兆点, 在A点与B点之间的阶段, 设备处于亚稳定阶段, 可以通过监测数据发现异常, 不影响设备正常工作; C点表示设备出现明显故障, 该故障可以直接通过观察或外在特征体现出来.

|

图 1 设备生命周期曲线 |

在进行设备健康状况评估时, 需要提取已采集的特征数据中与设备退化相关的特征数据集, 构建评估矩阵. 假设一台设备有m个特征值与设备退化相关, 在单位时间段内共有n个数据, 可定义评估矩阵:

| ${{{{E}}}} = {\left[ {\begin{array}{*{20}{c}} {\begin{array}{*{20}{c}} {\begin{array}{*{20}{c}} {{{{x}}_{11}}}&{{{{x}}_{12}}} \end{array}} \\ {\begin{array}{*{20}{c}} {{{{x}}_{21}}}&{{{{x}}_{22}}} \end{array}} \\ {\begin{array}{*{20}{c}} {...}&{...} \end{array}} \\ {\begin{array}{*{20}{c}} {{{{x}}_{n1}}}&{{{{x}}_{n2}}} \end{array}} \end{array}}&{\begin{array}{*{20}{c}} {...} \\ {...} \\ {...} \\ {...} \end{array}}&{\begin{array}{*{20}{c}} {{{{x}}_{1 m}}} \\ {{{{x}}_{2 m}}} \\ {....} \\ {{{{x}}_{nm}}} \end{array}} \end{array}} \right]_{n\times m}}$ |

其中, xij表示设备第i次采集时第j个特征值的数据.

距离是体现不同样本之间差异性的常用工具, 其值的大小与样本间的差异性成正比. 因此, 可以通过合适的距离度量设备正常状态与故障状态的差异度. 马氏距离 (Mahalanobis Distance, MD) 是由印度统计学家马哈拉诺比斯 (P. C. Mahalanobis)提出, 用于表示数据的协方差距离, 有效计算两个样本集之间的相似度[11], 有

| $ {MD}(x) = \sqrt {{{(x - \mu )}^{\rm T}}{{Z}}_{}^{ - 1} {x - \mu } } $ | (1) |

相比于欧式距离, 马氏距离在考虑特征值的前提下, 排除了特征相关性的干扰, 在多维特征尺度下可以较好量化设备状态. 从图1可知, 运行时间增加, 设备运行性能会逐渐下降, 而用于量化设备退化状态的MD会加速增长. 可以通过映射函数阈值直观地评价设备的健康状态, 将MD映射到指定范围内. 映射过程可表述如式(2):

| $ \left\{ {\begin{array}{*{20}{l}} {F:[0,x) \to [a,b],x \in (0, + \infty )} \\ {DSI = F(M{D_t}) \in [0,1]} \end{array}} \right. $ | (2) |

其中, x可表达为特征对应的MD范围, 映射函数F的函数值称为设备状态指数.

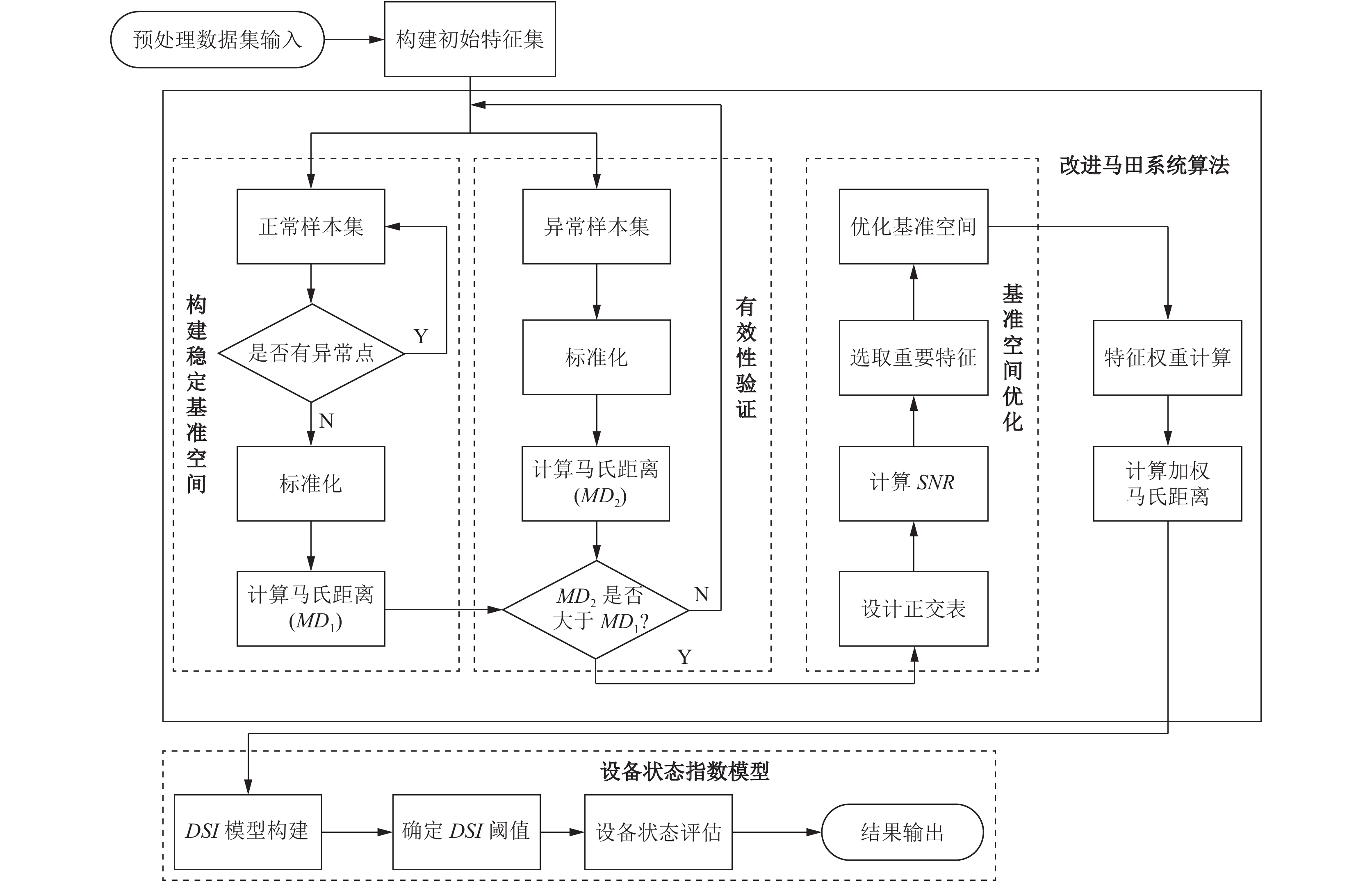

2.2 评估基本流程从设备运行的历史数据中提取多种特征参数构建稳定基准空间, 将特征按照故障敏感度进行筛选, 求得对应的加权马氏距离. 然后利用Box-Cox变换获得设备状态指数阈值, 构建健康状态模型, 实现评估分析. 如图2所示.

|

图 2 设备状态评估流程 |

根据图2可知评估基本流程主要有以下4个过程:

(1) 构建特征集. 对设备运行状态初始数据进行预处理, 提取其中相关特征参数, 构建初始特征集

(2) 计算加权马氏距离. 将X作为输入, 通过特征参数的故障敏感性筛选中评估重要特征, 并计算出相应的加权马氏距离(Weighted Mahalanobis Distance, WMD);

(3) 构建设备状态指数模型. 根据WMD构建DSI模型, 利用Box-Cox变换和3

(4) 评估设备健康状态. 根据确定的阈值与特征参数的DSI, 对设备的健康状态进行评估.

3 马田系统算法设计田口玄一博士提出的马田系统将马氏距离与田口方法有效集成, 广泛应用于疾病诊断、数据分类、模式识别以及样本的诊断、预测分析[12]. 利用MTS进行设备状态识别, 需要收集正常的样本数据集, 并将其定义为基准空间; 随后以基准空间为基点, 求得样本参数对应的MD作为度量尺度, 测度未知样本与基准空间的距离; 最后通过设定阈值进行状态识别.

3.1 基准空间的构建通过收集设备特征数据构建正常样本集, 并计算相应MD, 详细步骤如下:

(1) 构建初始特征集: 识别设备的m个重要特征参数

(2) 剔除异常点, 构建稳定基准空间: 第一步构建的初始特征集中, 可能存在部分异常数据, 会导致最后计算的样本MD不稳定. 根据Rousseeuw提出的改进最大分类器差异(Maximum Classifier Discrepancy, MCD)算法[13], 该方法大致步骤为: 先找到一个样本量为h的子集, 使得在所有大小为h的子集中, 该子集的协方差矩阵的行列式是最小的. 根据MCD计算协方差估计量, 计算公式如下, 获取均值和协方差估计量后, 最后可以通过计算得到每个样本与中心之间的马氏距离, 如果马氏距离大于某个临界值, 则该点视为离群点.

| $ \sum {MCD = \frac{{{k_{MCD}}(h,n,p)}}{{h - 1}}} \sum\limits_{i \in {I_{MCD}}} {({x_i} - {{\hat{\mu } }_{MCD}})({x_i} - {{\hat{\mu } }_{MCD}})'} $ | (3) |

该方法是一种高鲁棒性的估计方法, 它的目标就是找出协方差矩阵具有最低行列式的观测值, 改进的MCD算法, 其基本思想是一个包含顺序统计和行列式的不等式, 以及我们称之为 “选择性迭代” 和 “嵌套扩展” 的技术, 该方法对数据中的异常值进行有效识别, 剔除初始特征集中的异常点, 构建稳定的基准空间.

(3) 正常特征参数标准化:

| $ {{{\hat{X} }}_{{{ij}}}} = \frac{{{{{x}}_{ij}} - {{\bar x}_j}}}{{{\delta _j}}} $ | (4) |

| $ {{{\bar X}}_{{j}}} = \frac{{\displaystyle\sum\nolimits_{{{i}} = {\rm{1}}}^{{n}} {{{{x}}_{ij}}} }}{{{n}}},{\delta _j} = \frac{{\displaystyle\sum\nolimits_{{{i}} = {\rm{1}}}^{{n}} {{\rm{(}}{{{x}}_{ij}}} - {{{{\bar x}}}_{{j}}}{)^2}}}{{{{n - 1}}}} $ | (5) |

标准化后的稳定基准空间表示为:

| $ {{{\hat{X} }}_{{{ij}}}} = {[{{{\hat{X} }}_{\rm{1}}},\;{{{\hat{X} }}_{\rm{2}}}{\rm{,}}\;{{{\hat{X} }}_{\rm{3}}},\cdots,{{{\hat{X} }}_{{n}}}]^{\rm{T}}} $ | (6) |

(4) 计算MD: 在MTS中, MD平方后被用作标准度量尺度 (即: 将得到的MD进行平方计算再赋值给MD). 通过式 (6) 处理后, 正常样本的MD期望值在1附近分布, 利于区分异常样本[14]. 其计算公式被定义为:

| $ {{M}}{{{D}}_{{i}}} = \frac{1}{{{m}}}{{{\hat{X} }}_{{i}}}{{{S}}^{{\rm{ - }}1}}{{\hat{X} }}_{{i}}^{{\rm{T}}} $ | (7) |

| $ {{S}} = \frac{{\displaystyle\sum\nolimits_{{{i}} = 1}^{{n}} {{{{{\hat{X} }}}_{{i}}}{{\hat{X} }}_{{i}}^{{\rm{T}}}} }}{{{{n - 1}}}} $ | (8) |

式 (7) 是正常样本中m

| $ {{M}}{{{D}}_{{i}}} = \frac{1}{{{m}}}\sum\limits_{j = 1}^m {\frac{{u_{ij}^2}}{{\zeta _j^2}}} $ | (9) |

其中,

在基准空间优化前需要对其进行有效性验证. 使用正常样本的期望和标准差对异常样本进行标准化处理, 获取异常样本的MD. 如果正常样本的MD小于异常样本, 证明度量尺度良好, 建立的基准空间是有效的, 反之, 则需要重新选择特征变量定义基准空间.

3.3 基准空间优化设备状态评估的过程中, 并非所有的特征变量都有助于提高计算精度, 有些特征变量可能对最终数据没有影响, 而有些甚至存在干扰. 因此, 有必要对经验证后的基准空间进行特征优化, 选择对构建MTS基准空间有正收益的特征变量. 在MTS中, 使用正交表OA和信噪比SNR相结合来筛选有效特征. 根据特征参数的个数设计正交表, 假设样本空间有p个特征, 安排在正交表的前p列上, 用两个标量分别表示该特征是否参与构建基准空间. 对于每次试验(正交表的行数), 使用被选择特征计算异常样本的马氏距离

| $ {{SNR}} = {\rm{ - }}10{\rm{lg}}\left( {\frac{1}{m}\sum\limits_{i = 1}^m {\frac{1}{{M{D_i}}}} } \right) $ | (10) |

对于每一个特征, 分别用

| $ \Delta = {{{t}}_1} - {{{t}}_2} $ | (11) |

如果

优化后的特征变量可以作为评估的重要特征参数, 之后可以根据特征的重要性赋予特征参数不同的权重, 以体现其贡献程度[15]. 经过GSP处理后的加权马氏距离可定义如下:

| $ {{WM}}{{{D}}_{{i}}} = \frac{1}{{{m}}}\sum\limits_{j = 1}^m {\frac{{u_{ij}^2}}{{\zeta _j^2}}} {W_j} $ | (12) |

由式(12)可知权重会影响到基准空间的有效性. 特征的权重应当与该特征对故障的敏感性有关. 特征对异常样本越敏感, 标明该特征包含的变化信息越多, 更利于分类和预测. 在设备运行生命周期中, 不同的特征参数在经过A点到B点的时间间隔中, 数据表现是不同的. 根据不同特征对故障的敏感性不同, 本文通过线性变化函数将所有的正常样本归一化, 计算其对应的敏感性. 归一化计算公式如下:

| $ {{\bar X}} = \frac{{{{{x}}_{{i}}} - {x_{\min }}}}{{{{{x}}_{{\rm{max}}}} - {x_{\min }}}},\; i = 1,2,3,\cdots,n $ | (13) |

上述由于故障的敏感性主要由设备运行生命周期的AB段体现, 故对特征参数

| $ {{S}} = \frac{{{p}}}{{{t}}} $ | (14) |

算法特征对故障的敏感性来确定的权重被定义为:

| $ {{{W}}_{{k}}} = \frac{{{{{s}}_{{k}}}}}{{\displaystyle\sum\nolimits_{{{k}} = 1}^{{m}} {{{{s}}_{{k}}}} }} $ | (15) |

至此, 通过基准空间中的特征参数获得了WMD, 以此确定故障的可能性.

4 设备状态指数模型 4.1 状态指数模型构建由基准空间求得的WMD与设备的运行状态密切相关, 其关系可通过映射函数体现. 当函数值接近范围上限b时, 意味着设备工作正常, 生命周期处于稳定阶段; 当设备退化到一定程度时, 函数值处于(a, b)范围内, 设备工作存在隐患, 生命周期可能处于亚稳定阶段; 当函数值接近范围下限a时, 设备故障可能性极高, 甚至停工. 加权后的马氏距离, 其期望值分布在[0, 1]附近, 利用

| $ {{DSI}} = \frac{2}{{1 + {{\rm{e}}^{\alpha \cdot WMD}}}} $ | (16) |

其中,

| $ \alpha = {\rm{ - }}\dfrac{{{\rm{ln}}\left( {\dfrac{{Be{f_h}}}{{2 - Be{f_h}}}} \right)}}{{\overline {{{WM}}{{{D}}_{{h}}}} }} $ | (17) |

设备健康置信度可由同类设备的历史运行数据统计得出. 从式(17)可知, 设备健康运行, WMD在1附近波动, DSI值略低于1; 设备轻微故障时, WMD会超过某阈值, DSI会逐渐减小, 与WMD成反比; 设备严重故障时, WMD远大于1, DSI急速减小并趋于0.

4.2 DSI阈值确定DSI阈值可以准确区分设备生命周期的正常和异常状态, 小于DSI阈值表明正常; 超过DSI阈值表明异常. 利用设备特征参数的MD计算DSI阈值. 考虑到特征参数经过剔除异常点后仍可能存在错误, 影响判断的准确率. Kumar等[16]提出一种Box-Cox变换方法, Box-Cox变换的一般形式如下.

| $ y(\lambda ) = \left\{ \begin{array}{l} \dfrac{{{y^\lambda } - 1}}{\lambda },\lambda \ne 0 \\ \ln y,\lambda = 0 \\ \end{array} \right. $ | (18) |

其中,

| $ {y^{(\lambda )}} = X\beta + e,e \sim N(0,{\sigma ^2}I) $ | (19) |

即要求通过因变量的变换, 使得变换过的向量

故而可以将不服从正态分布的WMD值转化为近似正态分布的数据, 具体转换参照式(20).

| $ {{M}}{{{D}}_{{i}}}(\gamma ) = \left\{ {\begin{array}{l} {\dfrac{1}{\gamma }({{WMD}}_{{i}}^\gamma - 1),\gamma \ne 0;}\\ {{\rm{ln}}({{WMD}}_{{i}}^{}),\gamma = 0.} \end{array}} \right. $ | (20) |

其中,

| $\begin{split} {{f}}(MD,\gamma ) =& - \frac{n}{2}\ln \left[ {\sum\nolimits_{i = 1}^n {\frac{{{{(M{D_i}(\gamma ) - \overline {MD} (\gamma ))}^2}}}{n}} } \right]\\ &+ (\gamma - 1)\sum\nolimits_{i = 1}^n {\ln (M{D_i})} \end{split} $ | (21) |

其中,

| $ \overline{MD}(\gamma )=\frac{1}{{n}}{\displaystyle \sum _{{i}=1}^{{n}}{{MD}}_{{i}}(\gamma )}$ | (22) |

然后基于3

|

表 1 3

|

利用3

| $ \left\{ {\begin{array}{*{20}{c}} {{{{T}}_{2\sigma }} = \mu MD(\gamma ) + 2\sigma MD(\gamma )} \\ {{{{T}}_{3\sigma }} = \mu MD(\gamma ) + 3\sigma MD(\gamma )} \end{array}} \right. $ | (23) |

根据确定的

| $ \left\{ {\begin{array}{c}{{DSI}}_{{\text{征兆}}}=\dfrac{2}{1+{\rm{e}}^{\alpha \cdot M{D}_{2\sigma }}}\\ {{DSI}}_{{\text{故障}}}=\dfrac{2}{1+{\rm{e}}^{\alpha \cdot M{D}_{3\sigma }}}\end{array}} \right.$ | (24) |

利用此方法确定评估模型的阈值, 在不同情况下DSI值映射范围内的置信度达到99%以上, 说明构建的设备健康状态识别模型具备良好的准确率.

5 实验分析滚动轴承是复杂重型装备的关键部件, 其健康状态关乎复杂重型装备运行情况. 本文选择采用滚动轴承作为实验研究对象来验证方法有效性, 其结果对复杂重型装备具有较大的适用性. 使用由西安交大与昇阳科技联合实验室发布轴承加速寿命实验数据XJTU-SY Bearing Dataset[17], 实验平台如图3所示. 数据采集由固定在测试轴承的水平和竖直方向上的两个单向加速度传感器获得. 采样频率为25.6 kHz, 采样间隔为1 min, 每次采样时长为1.28 s, 每份样本包含32 768个数据点, 实验选用1号工况数据集.

|

图 3 轴承加速退化测试平台 |

(1) 数据预处理

振动信号在采集的过程中会因为外界诸多因素的干扰导致其内部存在噪声, 这些噪声会使得真实数据出现非平滑, 非线性等特点, 从而导致后续分析存在误差甚至错误[18]. 因此, 信号在进行分析前进行预处理是非常必要的. 通过对Storm中的模型Bolt进行自定义, 可以在信号数据被后续数据分析服务消费前进行预处理. 本文采用小波变换的方法[19]对振动信号进行预处理.

| $ WT(a,\tau ) = \frac{1}{{\sqrt a }}\smallint _{ - \infty }^\infty f(t)\times\varphi \left( {\frac{{t - \tau }}{a}} \right){{d}}t$ | (25) |

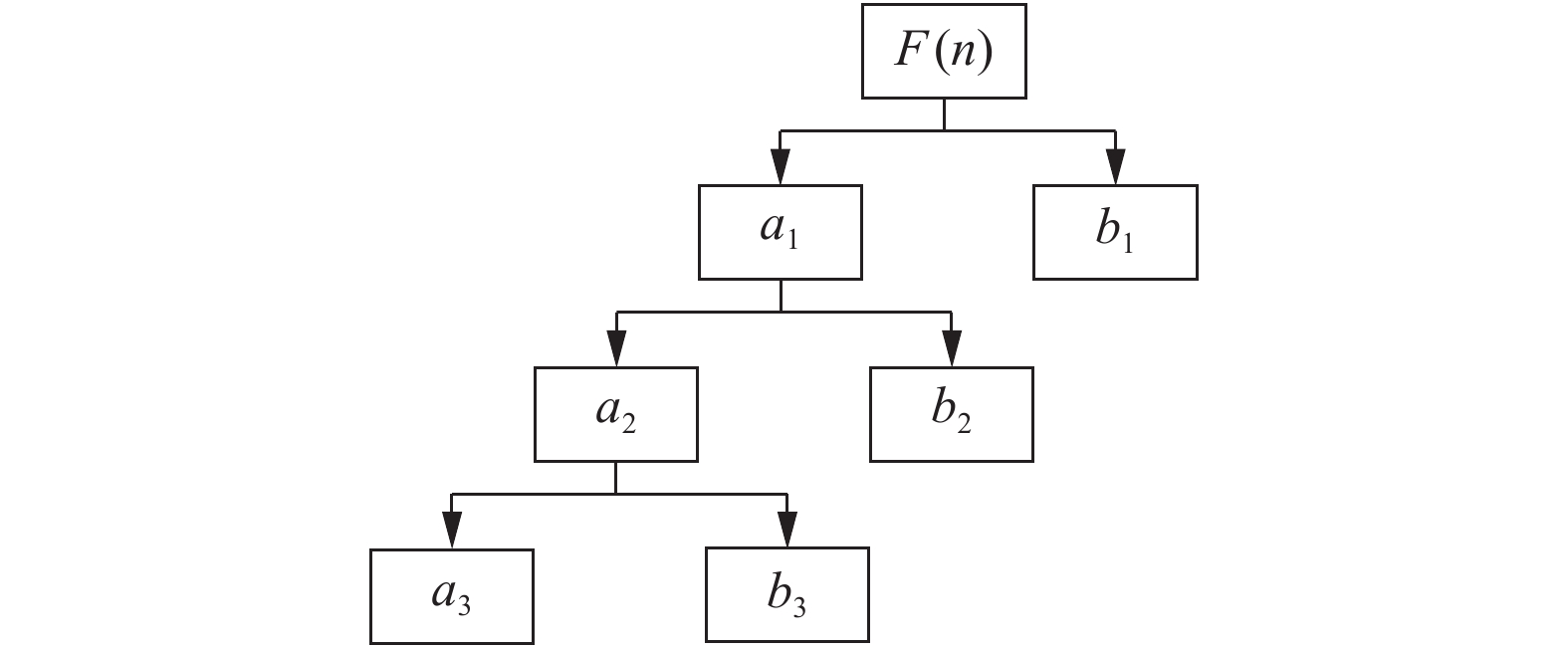

式(25)为信号

| ${{F}}(n{\rm{)}} = f(n) + \varepsilon \times \zeta (n),\;n \in [0,1,2,\cdots,k - 1]$ | (26) |

其中,

|

图 4 信号分解流程 |

(2) 特征选择

在滚动轴承的振动信号分析中, 常在时域与频域上选取特征参数. 设共有m份样本数据, 每份数据的长度为n, 第i份样本数据的第j个数据点用

由于实验数据是轴承的全生命周期数据, 因此选取样本数据的前50个作为正常样本, 后50个样本作为异常样本, 构建训练集. 首先对初始特征集中的正常样本数据进行异常点筛选, 过滤异常点后将剩余的样本数据构建稳健基准空间. 之后分别计算两份样本的WMD, 通过比较发现所建立的空间是有效的, 之后通过正交表与SNR进行特征筛选, 最终筛选出

(3) 结果分析

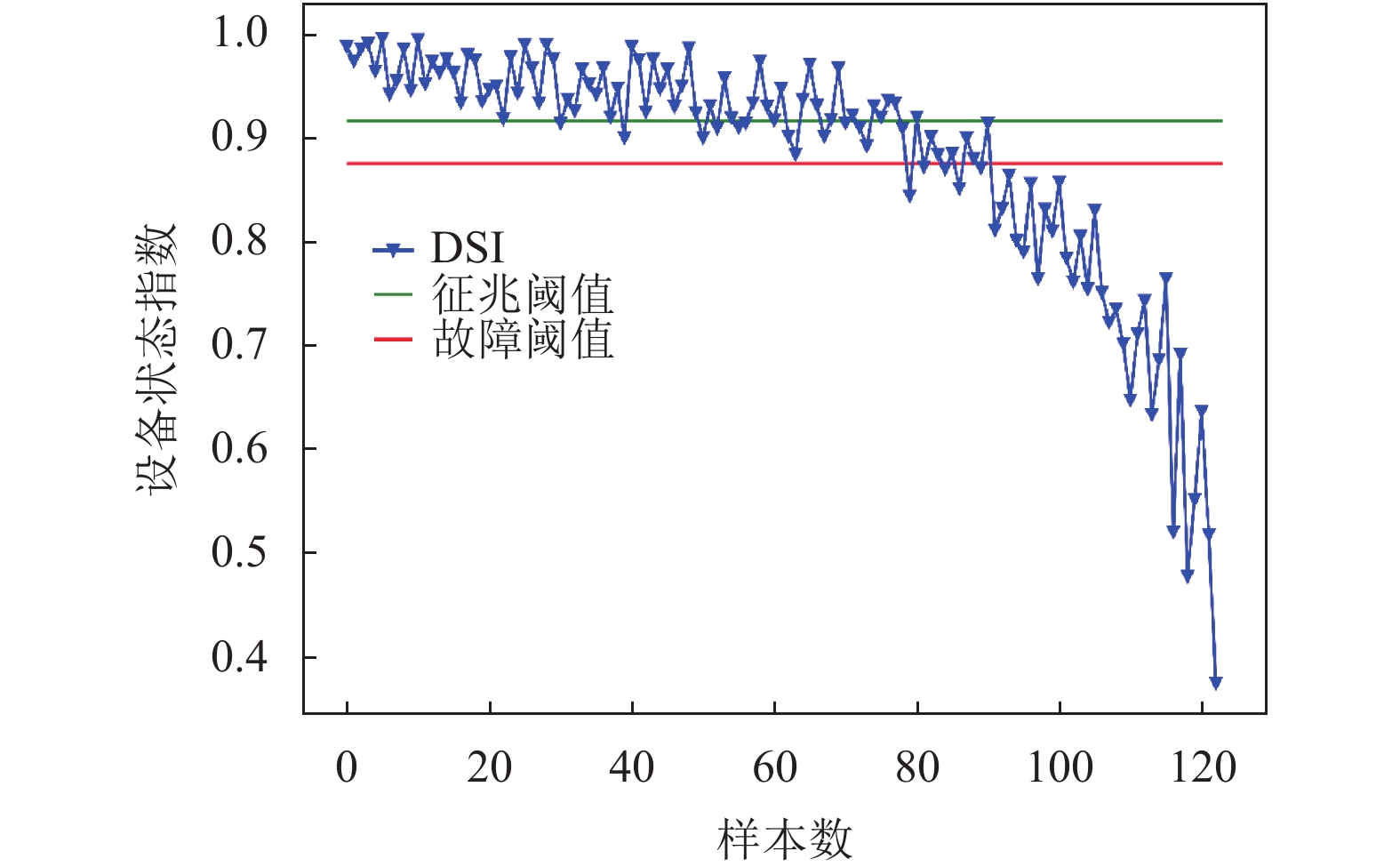

通过对正常样本的

图6中, 红色线为故障阈值点, 绿色线为征兆阈值点, 由图6可知, 正常样本的WMD

|

图 5 处理前后的振动信号对比 |

从图7可以看到, 随着时间增加, 在80 min附近状态指数开始超过故障阈值, 由此说明阈值模型可以匹配实际信号, 体现了设备状态的变化趋势. 此外, 通过阈值可以对设备的运行状态提供标准, 准确识别异常状态, 判断设备何时出现故障征兆, 为设备的维修与管理提供数据支持.

| 表 2 特征参数表 |

6 小结

为了及时发现设备故障, 本文结合马氏距离和设备状态指数研究了复杂重型装备健康状态模型. 基于小波变换进行数据预处理, 根据通过正交表与SNR进行特征筛选出与故障相关的特征, 构建基准空间. 通过改进的马田系统算法, 计算加权马氏距离, 利用设备健康置信度和设备状态指数对设备健康状态进行评估. 最后通过实验, 验证了方法的可用性, 该方法适用于工厂设备的健康状态的检查, 根据其检测结果, 来判断设备处于是否处于健康状态, 若设备健康, 只需定期进行维护即可, 若是设备处于故障状态, 则需要立即停止使用, 进行维护, 然后再投入生产, 对于处于故障较小的设备, 则需要经常进行维护和保养, 使其在保证设备的性能情况下, 延长其使用寿命.

|

图 6 正常样本与异常样本的WMD分布图 |

|

图 7 工况1轴承的状态指数图 |

| [1] |

Bassi L. Industry 4.0: Hope, hype or revolution? Proceedings of 2017 IEEE 3rd International Forum on Research and Technologies for Society and Industry. Modena: IEEE, 2017. 1–6.

|

| [2] |

张莹婷. 《中国制造2025》解读之: 中国制造2025, 我国制造强国建设的宏伟蓝图. 工业炉, 2019, 41(3): 55. |

| [3] |

谢善斌, 袁杰, 侯金霞. 智慧水务信息化系统建设与实践. 给水排水, 2018, 44(4): 134-140. DOI:10.3969/j.issn.1002-8471.2018.04.029 |

| [4] |

Yeo KS, Chian MC, Ng TCWN, et al. Internet of Things: Trends, challenges and applications. Proceedings of 2014 International Symposium on Integrated Circuits. Singapore: IEEE, 2014. 568–571.

|

| [5] |

侯一鸣, 徐泉, 李亚杰, 等. 基于物联网和工业云的选矿设备状态监控系统. 计算机集成制造系统, 2017, 23(9): 1972-1982. |

| [6] |

Liu C. Research and application of computer aided analysis and optimization algorithm for fault tree. Proceedings of 2017 International Conference on Computer Technology, Electronics and Communication. Dalian: IEEE, 2017. 380–383.

|

| [7] |

Aly M, Dousoky DM, Ahmed EM, et al. A unified SVM algorithm for lifetime prolongation of thermally-overheated power devices in multi-level inverters. Proceedings of 2016 IEEE Energy Conversion Congress and Exposition. Milwaukee: IEEE, 2016. 1–6.

|

| [8] |

Hanggara PO, Syai’in M, Paradisa PF, et al. Prototype control and monitoring system safety device from leakage ammonia at marine loading arm with comparison of Neural Network (NN) and Extreme Learning Machine (ELM) method. Proceedings of 2017 International Symposium on Electronics and Smart Devices. Yogyakarta: IEEE, 2017. 85–89.

|

| [9] |

Kang W, Kim D. Poster abstract: DeepRT: A predictable deep learning inference framework for IoT devices. Proceedings of 2018 IEEE/ACM Third International Conference on Internet-of-Things Design and Implemen-tation. Orlando: IEEE, 2018. 279–280.

|

| [10] |

彭宅铭, 程龙生, 詹君, 等. 基于改进马田系统的复杂系统健康状态评估. 系统工程与电子技术, 2020, 42(4): 960-968. DOI:10.3969/j.issn.1001-506X.2020.04.30 |

| [11] |

Wang ZP, Wang ZL, Tao LF, et al. Fault diagnosis for bearing based on Mahalanobis-Taguchi system. Proceedings of the IEEE 2012 Prognostics and System Health Management Conference. Beijing: IEEE, 2012. 1–5.

|

| [12] |

Ghasemi E, Aaghaie A, Cudney EA. Mahalanobis Taguchi system: A review. International Journal of Quality & Reliability Management, 2015, 32(3): 291-307. |

| [13] |

Rousseeuw PJ, Van Driessen K. A fast algorithm for the minimum covariance determinant estimator. Technometrics, 1999, 41(3): 212-223. DOI:10.1080/00401706.1999.10485670 |

| [14] |

张润楚, 郑海涛, 兰燕, 等. 试验设计与分析及参数优化. 北京: 中国统计出版社, 2003. 518–520.

|

| [15] |

Wang DF, Yeung DS, Tsang ECC, et al. Weighted mahalanobis distance kernels for support vector machines. IEEE Transactions on Neural Networks, 2007, 18(5): 1453-1462. DOI:10.1109/TNN.2007.895909 |

| [16] |

Kumar S, Chow TWS, Pecht M. Approach to fault identification for electronic products using Mahalanobis distance. IEEE Transactions on Instrumentation and Measurement, 2010, 59(8): 2055–2064.

|

| [17] |

Wang B, Lei YG, Li NP, et al. A hybrid prognostics approach for estimating remaining useful life of rolling element bearings. IEEE Transactions on Reliability, 2020, 69(1): 401-412. DOI:10.1109/TR.2018.2882682 |

| [18] |

肖立波, 任建亭, 杨海峰. 振动信号预处理方法研究及其MATLAB实现. 计算机仿真, 2010, 27(8): 330-333, 337. DOI:10.3969/j.issn.1006-9348.2010.08.081 |

| [19] |

屈海清, 段腾龙, 程汉列. 基于小波变换的机械振动信号预处理研究. 石油和化工设备, 2017, 20(2): 64-66. DOI:10.3969/j.issn.1674-8980.2017.02.018 |

| [20] |

Lei YG, He ZJ, Zi YY, et al. Fault diagnosis of rotating machinery based on multiple ANFIS combination with GAs. Mechanical Systems and Signal Processing, 2007, 21(5): 2280-2294. DOI:10.1016/j.ymssp.2006.11.003 |

2021, Vol. 30

2021, Vol. 30